يتم تنفيذ بناء المنشآت السكنية والتجارية والصناعية باستخدام مختلف الأدوات وخلائط البناء والكتل. يُصنف بعضها على أنه قابل للاشتعال ، وينبعث منه مركبات غازات سامة عند تسخينها ، مما يؤدي إلى انتشار اللهب. وفقًا لخصائصها التقنية ، فهي قابلة للاشتعال ، وهو ما ينعكس في معايير الدولة للإنتاج وفي الوثائق الأخرى. تشمل الفئة الأخرى مواد غير قابلة للاحتراق. بحكم تعريفها ، فهي غير قابلة للاشتعال ، وغير قابلة للاحتراق ، ولا تنتشر الاحتراق المكشوف. يوفر استخدام هذا النوع من منتجات البناء مزيدًا من السلامة من الحرائق في المنشأة قيد الإنشاء.

ما هي مواد NG

ما هي المواد والمواد غير القابلة للاشتعال؟ هذه هي تلك التي عند تعرضها لمصدر الاشتعال ، تكون غير قادرة على الاحتراق أو الإشعال أو نشر النار أو التفحم.

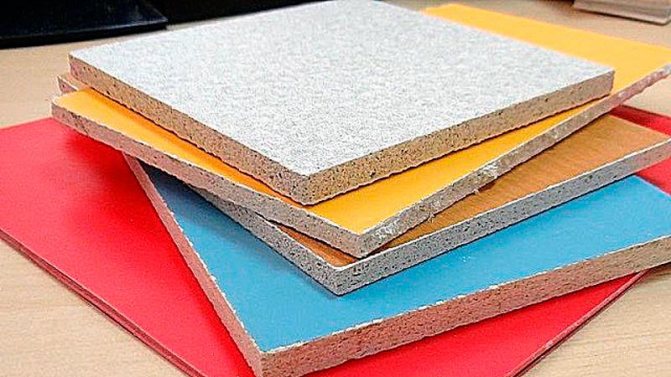

ألواح غير قابلة للاحتراق للديكور الداخلي

حسب الفن. 12 من "اللوائح الفنية بشأن متطلبات السلامة من الحرائق" ، تصنيف المواد حسب مخاطر الحريق ، GOST 12.1.044-89 بشأن مخاطر الحريق والانفجار ، مجموعة القابلية للاشتعال هي خاصية مؤهلة لاحتراق أي مواد حسب المنشأ ، وطريقة المواد الإنتاج ، بينما:

حول هذا الموضوع ▼

مثلث النار والنار رباعي السطوح

- يتم تصنيف المواد غير القابلة للاحتراق / غير القابلة للاحتراق والمواد غير القابلة للاحتراق في الهواء المحيط على أنها غير قابلة للاحتراق.

- تصنف بعض المواد غير القابلة للاشتعال التي تنبعث منها أبخرة قابلة للاشتعال عند ملامستها لبعضها البعض ، مثل الماء وهواء الأكسجين ، وكذلك المواد المؤكسدة القوية ، على أنها مواد متفجرة وخطيرة للحريق. لذلك ، لإثبات عدم القابلية الحقيقية للاحتراق للمواد والمواد التي تم الحصول عليها منها ، فإن المهمة الأساسية هي تحديد تركيبها الكيميائي وخصائصها.

المختبر ، نتائج اختبار الشهادات للمواد والمواد التي تم الحصول عليها أثناء تقييم مجموعة القابلية للاشتعال تستخدم في المستقبل لتصنيفها ، وتشمل البيانات في GOST ، وظروف الإنتاج التقنية ؛ وتستخدم أيضًا في تحديد فئة خطر الانفجار والحريق للأشياء المحمية ، في تطوير تدابير الوقاية من الحرائق.

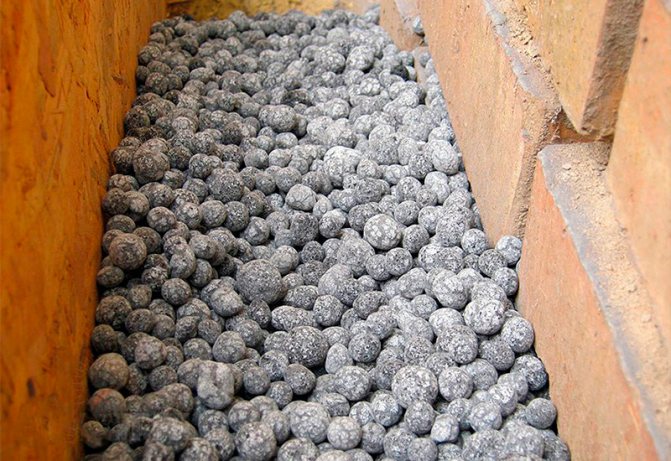

مواد حرارية ألومينوسيليكات

حراريات الألومينا والسيليكا هي حراريات مصنوعة أساسًا من A12O3 و SiO2.

اعتمادًا على كمية محتوى A12O3 ، تكون هذه الحراريات: - شبه حمضية (محتوى A12O3 - من 14 إلى 28٪) ؛ - النار (محتوى A12O3 - من 28 إلى 45٪) ؛ - نسبة عالية من الألومينا (محتوى А12О3 - من 45 إلى 95٪).

الحراريات شبه الحمضية عبارة عن حراريات ألومينوسيليكات بكسر كتلي من О12О3 من 14 إلى 28٪.

تجعل خصائصها من الممكن استخدام مثل هذه الحراريات فقط في مناطق غير مهمة من تبطين أفران فحم الكوك وفي بعض وحدات تصنيع الفولاذ الأخرى ، ولكن كعزل للحريق ، فإن هذا النوع من المواد المقاومة للحرارة له آفاق كبيرة.

أين يتم تطبيقها

تُستخدم معظم هذه المواد غير القابلة للاحتراق في تشييد مشاريع البناء ، لملء وتعظيم قطع الأراضي المجاورة ، وبعض المواد كحاملات حرارية ، وعوامل إطفاء حريق.

إن أهم مجال لتطبيق المواد غير القابلة للاحتراق هو بناء المنشآت ، وتجهيزها باتصالات هندسية خارجية وداخلية ، لأن استخدامها فقط بنسبة أكبر مع المنتجات المصنوعة من مواد قابلة للاحتراق ، على سبيل المثال ، الخشب ، يمكن أن يزيد. مقاومة الحرائق للمباني والهياكل ، بما في ذلك المباني ذات المخاطر المتزايدة للحريق بسبب خصائص العمليات التكنولوجية ، وحمل النار.

إذا لم يمض وقت طويل على أن تكون الأرضية في المباني السكنية متعددة الطوابق والمرافق العامة مصنوعة من ألواح خشبية ، فقد تم استبدالها الآن بقدد التسوية الأسمنتية والرملية المغطاة بمشمع غير قابل للاحتراق ومقاوم للحريق والجدار والسقف وأقسام من غرفة لتسوية أسطحها مغلفة بورق مقوى مقاوم للحريق على قاعدة من الجبس ...

المداخن ، وأنابيب المواقد في المباني السكنية ، والحمامات مصنوعة بشكل أساسي من الطوب الصلب ، وقطع الوقاية من الحرائق عند تقاطع الأسقف ، يتم ضغط أسطح المباني ، وفصلها عن الهياكل الخشبية القابلة للاشتعال باستخدام مواد بلاستيكية مقاومة للحريق ، ومعاجين ، وجص.

لبناء الأجسام ، غالبًا ما تستخدم مواد البناء المقطوعة - الطوب ، والكتل الخرسانية الرغوية ، والمنتجات النهائية من الخرسانة المسلحة ؛ للديكور الخارجي والداخلي والعزل والصفائح واللفائف والتشطيب السائب ومواد العزل الحراري.

مع الأخذ في الاعتبار المناخ البارد في معظم مناطق بلدنا ، فإن العوازل الحرارية الليفية غير القابلة للاحتراق مطلوبة في البناء ، وإصلاح مشاريع البناء ، ومرافق المستوطنات - من الصوف المعدني المعتاد لمواد البازلت المقاومة للحريق ، والتي تكون على نطاق واسع تستخدم للأغراض التالية ، من أجل:

- العزل الحراري بعناصر مدرفلة شبه أسطوانية مغطاة بالرقائق لأنظمة خطوط الأنابيب التي تنقل المياه وحلولها ، بما في ذلك تركيبات إطفاء الحرائق بالماء والرغوة ؛

- عزل أرضيات الطوابق العليا التقنية ؛ مداخل النوافذ والأرضيات والأسطح.

- العزل الحراري لهياكل أرضية العلية ؛

- عزل الصوت للمباني والمباني المتعلقة بالمؤسسات الترفيهية ومؤسسات تقديم الطعام.

العزل الحراري لخطوط الأنابيب بمواد غير قابلة للاحتراق

نطاق تطبيق المعادن المختلفة وسبائكها واسع:

حول هذا الموضوع ▼

السلامة من الحرائق أثناء البناء

- الصلب - لإنتاج الهياكل الحاملة للمباني ، كتعزيز للخرسانة المسلحة سابقة التجهيز ، الهياكل المتجانسة لأجسام البناء.

- النحاس والألومنيوم - كموصلات للأسلاك والكابلات والعناصر الحاملة الحالية لأنظمة الإمداد بالطاقة.

- الحديد الزهر والصلب - لتصنيع علب المعدات الصناعية والهندسية والأنابيب بأقطار مختلفة والعناصر المشكلة لربطها.

على الرغم من أنه بالنسبة لبعض أنظمة الإمداد بالمياه ، على سبيل المثال ، المياه وأنظمة إطفاء الحرائق الرغوية وأنظمة إطفاء رذاذ الماء ، فإنه يجوز استبدال منتجات خطوط الأنابيب الفولاذية بأنابيب بلاستيكية مقاومة للحريق ، بشكل عام ، لا يوجد بديل لاستخدام غير- منتجات معدنية قابلة للاحتراق.

مواد حرارية Fireclay

حراريات Fireclay - تحتوي على 28-45٪ А12О3 و 50-70 SiO2 في تركيبتها. تشتمل تقنية إنتاج حراريات شاموت المقولبة على ما يلي: حرق الطين (الكاولين) عند 1300-1500 درجة مئوية في أفران دورانية أو عمودية ، وطحن الشاموت الناتج ، والخلط مع طين الموثق والماء (أحيانًا مع إضافة مواد رابطة أخرى) ، والصب والتجفيف والحرق عند 1300-1400 درجة مئوية.

تُستخدم حراريات Fireclay في تبطين أفران الصهر ، ومغارف صب الفولاذ ، وأفران التسخين والتحميص ، وأفران الغلايات ، وما إلى ذلك ، وكذلك لتصنيع منتجات السيفون لصب الفولاذ. تصنع حراريات Chamotte غير المشكّلة من مادة تشاموت مطحونة ومواد ملزمة وتستخدم في شكل مدافع هاون وكتل صدم ومساحيق وركام خرساني عند إجراء وإصلاح البطانات المقاومة للصهر للوحدات الحرارية المختلفة.

السمة المميزة للمنتجات الحرارية عالية الألومينا هي زيادة محتوى Al2O3 ، والذي يتجاوز 45٪. تبلغ درجة حرارية المنتجات عالية الألومينا حوالي 1750 درجة مئوية وأعلى.إلى جانب درجة الحرارة المرتفعة لبداية التليين وزيادة المقاومة الكيميائية ضد الذوبان الحمضي والقلوي ، يمكن استخدامها في وحدات التسخين الرئيسية للصناعة المعدنية.

الوحدات الأكثر شيوعًا لاستخدام المنتجات المقاومة للصهر عالية الألومينا هي: الجزء العلوي من جدران وقباب سخانات الهواء ، ووضع القاع والموقد في أفران الصهر ، مع الصب المستمر للصلب ؛ في الأفران ذات درجة حرارة التشغيل 1400 درجة مئوية - 1500 درجة مئوية ، مغارف صب الفولاذ عند معالجة الفولاذ عن طريق المعالجة الفراغية ، كمواد مالئة للخرسانة المقاومة للحرارة ، والملاط ، إلخ.

هذه المنتجات الحرارية من ثلاثة أنواع:

- موليت-سيليسيوس (А12О3 - 45-62٪) ، MKR ، لها قاعدة شاموت من الطين والبوكسيت ؛ تتميز بمحتوى Al2O3 يصل إلى 62٪. يتم إنتاجها عن طريق صهر أكاسيد الألومنيوم والسيليكون في فرن كهربائي.

- موليت (А12О3 -62-72٪) ؛

- الموليت - اكسيد الالمونيوم (А12О3 - 72-90٪) MK ، وكذلك ML ، لهما قاعدة من الألومينا والبوكسيت منخفض الحديد والكوراندوم الكهربائي.

حراريات اكسيد الالمونيوم عالية. وتشمل هذه الحراريات التي تحتوي على محتوى A12O3> 95٪. لتصنيع مثل هذا مسحوق اكسيد الالمونيوم المقاوم للصهر الكهربائي والألومينا التقنية. بعد التشكيل ، يتم إطلاقه عند درجة حرارة 1600 درجة مئوية - 1750 درجة مئوية. تسمح مقاومة المواد الناتجة للحريق باستخدامها في العمليات بدرجة حرارة 1750 درجة مئوية - 1800 درجة مئوية ، حيث يمكن لصهر اكسيد الالمونيوم أن يتلامس بثبات مع المعدن السائل والخبث والأحماض والقلويات والزجاج المصهور.

تُستخدم حراريات اكسيد الالمونيوم لصنع ألواح اكسيد الالمونيوم للبوابات المنزلقة لغرف السكب الفولاذي ، ومنتجات لتبطين غرف الفراغ الفولاذية ، وفوهات لسخانات الهواء ذات درجة الحرارة العالية ، وأغطية المزدوجة الحرارية ، والبوتقات لصهر الزجاج ، والمعادن ، إلخ.

حراريات اكسيد الالمونيوم غير المشكّلة - تستخدم الملاط والخرسانة مع مجاميع اكسيد الالمونيوم لتبطين الانابيب الفرعية من الانابيب المفرغة الفولاذية والكتل والطلاء - لتصنيع وإصلاح البطانات المقاومة للحرارة بدرجة حرارة تشغيل> 1700 درجة مئوية.

حراريات الألياف (الحراريات الليفية) - حراريات عازلة للحرارة تتكون من ألياف على شكل مصبوب (ألواح ، كتل ، صفائح ، إلخ) مع رابطة غير عضوية أو عضوية ومنتجات غير مشكلة (صوف قطني ، لباد ، إلخ). تصنع الحراريات الليفية أساسًا من ألياف زجاجية عالية الألومينا والألومينا ومن اكسيد الالمونيوم والألياف متعددة الكريستالات وكذلك من ZrO2 وأكاسيد أخرى.

تستخدم الحراريات الليفية للعزل الحراري وبطانة وحدات التسخين ، وكذلك لملء فواصل التمدد.

حراريات Dinas - تحتوي على> 93٪ SiO2 أو 80-93٪ SiO2 (عندما تصنع من مواد مضافة) ومصنوعة من الكوارتزيت. يضاف حليب الجير والمضافات الحديدية إلى مسحوق الكوارتزيت ، ويتم تشكيل المنتجات على مكابس بحجم معين ويتم إطلاقها عند 1430-1460 درجة مئوية.

تُستخدم حراريات Dinas في تبطين أفران فحم الكوك ، ومصهور الزجاج ، والأفران ، وسخانات الهواء ، فضلاً عن عدد من وحدات الصهر في سم ، إلخ. مصنوعة من الديناص المكسورة الأرض والحراريات والكوارتزيت ، وتستخدم في تنفيذ وإصلاح أعمال البناء.

1. الجير بيريكلاز (الدولوميت) - منتجات حرارية مصنوعة من الدولوميت ، بما في ذلك. مع إضافة مسحوق البريكلاز بكسر كتلي من MgO - 10-50٪ و CaO - 45-85٪. تكون منتجات صهر الجير بيريكلاز مستقرة عند التفاعل مع الخبث الأساسي.

تُستخدم حراريات الجير غير المشكل (كتل الدولوميت المخبوز مع مادة رابطة) في كتلة التعبئة والبطانات المتجانسة لأفران القوس الكهربائي ، والمحولات ، ومغارف صب الفولاذ ، إلخ.

2. بيريكلاز الجير غير المشتعل - منتجات حرارية مصنوعة على أساس كربيد كربيد (> 70٪).منتجات حرارية البريكلاز الجيرية غير المشتعلة تصنع عن طريق قولبة مساحيق الدولوميت المحروقة على رابطة عضوية (قطران الفحم ، مذراة أو بالمعالجة الحرارية عند 300-600 درجة مئوية) ؛ صهرها> 2000 درجة مئوية. يتم أيضًا إنتاج منتجات Lime-periclase ، وإطلاقها عند 1500-1750 درجة مئوية والاحتفاظ بصيغة CaO الخالية جزئيًا.

3- كربيد السيليكون - منتجات حرارية ذات محتوى كربيد السيليكون> 70٪. تُستخدم حراريات كربيد السيليكون لتصنيع المافات ، وأجهزة التعافي ، وأغلفة المزدوجة الحرارية ، وما إلى ذلك ؛ بطانات لآبار التدفئة الكهربائية ، ووحدات إنتاج الزنك والألمنيوم ، وأعاصير خطوط الأنابيب ، إلخ.

تُستخدم حراريات كربيد السيليكون على روابط النيتريد والأكسينيتريد أيضًا لتبطين الجزء السفلي من فرن الصهر والأفران. تُستخدم المنتجات المقاومة للحرارة من كربيد السيليكون غير المصنَّعة لتغليف الشاشات الواقية لأفران الغلايات ، في شكل مدافع الهاون والكتل عند تنفيذ أعمال البناء المقاومة للحرارة.

تصنيف

يستخدم التصنيف ، وفقًا لـ GOST 30244-94 حول طرق اختبار الحريق ، عند تقسيم جميع مواد البناء إلى فئات وفقًا لمجموعات القابلية للاشتعال:

- NG - غير قابل للاشتعال.

- د- قابل للاشتعال.

تشمل المواد غير القابلة للاحتراق مواد البناء التي تفي تمامًا بشروط الاختبار التالية:

- ارتفاع درجة الحرارة في الفرن لا يزيد عن 50٪.

- تقليل كتلة مادة الاختبار - لا تزيد عن 50٪.

- لا تزيد فترة الاحتراق المستقر بلهب مكشوف عن 10 ثوانٍ.

يشار إلى نفس المواد المستخدمة في البناء والعزل وزخرفة الأشياء التي لا تفي بمؤشر واحد على الأقل وفقًا لنتائج الاختبار على أنها قابلة للاحتراق.

يوجد أيضًا تصنيف لأي كائنات بناء لغرضها وفقًا لدرجة مقاومة الحريق:

حول هذا الموضوع ▼

تحديد مقاومة الحريق لمنشآت البناء

- I - جميع العناصر مصنوعة من مواد غير قابلة للاحتراق ، في حين أن العناصر الحاملة للمباني والهياكل لها حد مقاومة الحريق لمدة ساعتين على الأقل.

- II - نفس الشيء ، ولكن مع حد مقاومة الحريق للهيكل الداعم لمدة 1.5 ساعة ، بينما عند إنشاء أغلفة غير علية للأشياء - دعامات ، عوارض ، أرضيات ، يُسمح باستخدام عناصر مصنوعة من سبائك معدنية لم تتجاوز الحماية من الحرائق للهياكل المعدنية.

إن الأشياء التي تنتمي إلى هاتين الفئتين على وجه التحديد ، مصنوعة بالكامل من مواد غير قابلة للاحتراق ، والمواد المستخدمة لعزلها ، وعزل الصوت ، وهي الأكثر مقاومة ليس فقط لحدوث حريق بداخلها ، ولكن أيضًا للتأثيرات الخارجية الشاذة - الزلازل والفيضانات.

بالإضافة إلى ذلك ، هناك التصنيف التالي للمواد غير القابلة للاحتراق والمواد المستخدمة في البناء وإصلاح الأشياء.

بالميعاد:

- هياكل المباني الجاهزة ، بما في ذلك أنواع مختلفة من الطوب والكتل الخرسانية.

- مواد مقولبة عازلة للحرارة والصوت ؛ المواد التي تتدفق بحرية ، مثل البيرلايت والطين الموسع.

- مواد الديكور للزينة الداخلية للمباني ، على سبيل المثال ، الرخام ، بلاط السيراميك.

عن طريق إصدار المنتجات النهائية:

- العناصر الهيكلية - من الألواح الخرسانية المسلحة والدعامات إلى الألواح المعدنية ذات العزل غير القابل للاحتراق.

- ورقة ، لفة ، لوحة المواد.

- المواد السائبة.

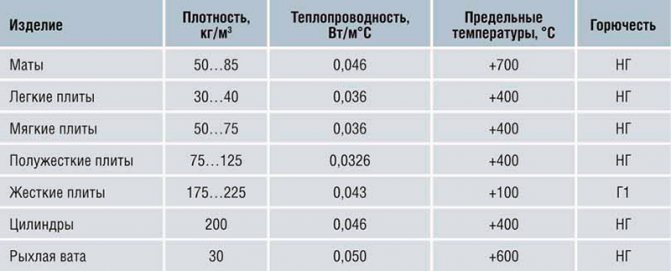

معلمات وخصائص السخانات

يميز مؤشر الأكسجين خصائص السلامة من الحرائق من خلال عرض الحد الأدنى من حجم الأكسجين لكل وحدة حجم من مادة العزل الحراري. وفقًا لقيم مؤشر الأكسجين ، هناك ثلاث عتبات للاشتعال للسخانات:

- 40٪ - البوليمرات المركبة.

- 31 ٪ - مواد عازلة للحرارة غير قابلة للاحتراق مصنوعة من مكونات ليفية وخلوية ؛

- 20٪ - عازل قابل للاشتعال.

متطلبات السلامة من الحرائق وفقًا للقانون الاتحادي رقم 123

يتم تمثيل العوازل الحرارية الليفية بشكل أساسي بواسطة عوازل معدنية غير قابلة للاحتراق ، على سبيل المثال ، الزجاج أو البازلت.هذا العزل الحراري ذو درجة الحرارة العالية قادر على تحمل درجات حرارة 500 + 500 درجة مئوية ، لذلك يوصى باستخدامه للأماكن والهياكل عالية التخصص:

- لعزل أنواع مختلفة من خطوط الأنابيب بعناصر أسطوانية مغطاة بالرقائق ؛

- للعزل الحراري لإطارات النوافذ والأبواب البلاستيكية ذات الحصائر الرقيقة أو الألواح باستخدام طريقة الخياطة

- لعزل الحوائط والسقوف والأرضيات والأسقف بمواد البازلت.

وفقًا لـ GOST 4640-93 ، يمكن أن يكون الصوف المعدني المقاوم للحرارة من الحجر والزجاج والخبث ، ووفقًا لمؤشر الأكسجين (30 ٪) يجب أن ينتمي إلى فئة NG - المواد غير القابلة للاحتراق.

الآراء

وفقًا لحالة التجميع ، هناك ثلاثة أنواع من المواد غير القابلة للاحتراق ، الطبيعية منها والاصطناعية.

صلبة ، يمكن أن تكون على شكل هياكل بناء ، عازلة للحرارة ، عازلة للصوت ، مواد تشطيب ، مواد سائبة:

حول هذا الموضوع ▼

وسائل وطرق الحماية من الحرائق

- الصخور الصخرية - الجرانيت ، الدياباز ، الرخام ، الديوريت ، الصوان ، النيس ، الدولوميت ؛ وكذلك الأحجار الرملية اللينة والحجر الجيري.

- الحصى والحجر المسحوق والغربلة والرمل.

- الطباشير والاسمنت والطين.

- الأسبستوس والجبس والجير والملاط والجص.

- منتجات الخرسانة والخرسانة المسلحة.

- الحديد الزهر ، أنواع مختلفة من الفولاذ المدلفن - من عوارض I الكبيرة ، والقنوات إلى الألواح.

- النحاس والنحاس والبرونز والألمنيوم.

- أنواع مختلفة من منتجات الزجاج بما في ذلك الزجاج المقاوم للحريق.

- مواد نسجية - أقمشة مقاومة للحريق وغير قابلة للاحتراق ، ومواد لف البازلت.

- أنواع مختلفة من الصوف المعدني.

حصائر من الصوف المعدني غير القابل للاحتراق

سائل:

- المياه المستخدمة للشرب ومحطات الري ، وكذلك الناقل الحراري في أنظمة الإمداد الحراري ، وعامل إطفاء الحريق في شبكات إطفاء الحريق الخارجية والداخلية.

- المحاليل المائية من الأملاح والأحماض والقلويات.

- محاليل المنظفات وعوامل الرغوة.

- السوائل الاصطناعية غير القابلة للاشتعال.

الغازي:

- نتروجين.

- نشبع.

- أرجون.

- الفريونات.

نطاق التطبيق

الغرض الرئيسي من تحديد درجة قابلية المواد للاشتعال يكمن في المجال العملي. عادة ما تستخدم نتائج هذه الأنشطة في صناعة البناء والتشجير. سيضمن الاستخدام المشترك للمواد القابلة للاشتعال وغير القابلة للاشتعال درجة عالية من السلامة من الحرائق بالإضافة إلى قدر معتدل من تكاليف الإنتاج.

تتيح المواد المستخدمة في صناعة البناء إمكانية التشغيل الآمن للمباني بعد الانتهاء من البناء. يمكن أن تقلل المواد غير القابلة للاحتراق الخاصة بالحمام من مخاطر نشوب حريق إلى قيم مقبولة. مثال على ذلك هو الاستخدام النشط للمواد المجوفة في البناء.

غالبًا ما يتم استخدام لبنة بها فراغات داخل الهيكل بهذه السعة. بالإضافة إلى ذلك ، يتم استخدامه كمادة غير قابلة للاحتراق للأفران في الهياكل منخفضة الارتفاع. يجب أن نتذكر أن نقاط التلامس الخاصة بالمداخن والمواقد المربوطة بهياكل قابلة للاحتراق يجب عزلها بمثبطات الحريق: المصطكي ، والجص ، والمواد المانعة للتسرب.

يجب عزل المواد غير القابلة للاحتراق الخاصة بالمدخنة عند المفاصل مع عناصر قابلة للاشتعال. في صناعة البناء ، تتغير المواد الخطرة بنشاط إلى تركيبات مستقرة ومقاومة للحريق. يتم استبدال هيكل الأرضيات الخشبية التقليدية بالكامل تقريبًا بواسطة ذراع التسوية التقليدي جنبًا إلى جنب مع سيراميك الأرضيات أو مشمع غير قابل للاحتراق. تستخدم المواد غير القابلة للاحتراق للجدران والسقوف على نطاق واسع في كل من المباني منخفضة الارتفاع والمباني السكنية.

يتم باستمرار استبدال المواد القائمة على الخشب ونشارة الخشب من صناعة البناء. عادة ، يتم تغيير هذه المواد إلى عناصر كتلة ، على سبيل المثال ، كتل tuff أو منتجات الخرسانة الرغوية.كألواح تشطيب ، يتم استخدام مواد الألواح الداخلية والخارجية غير القابلة للاحتراق.

لعزل الجدران والسقوف والأرضيات ، يتم استخدام مواد اللف والصفائح على أساس البازلت والتركيبات الليفية المعدنية الأخرى. تتميز هذه المنتجات بأمان عالٍ من الحرائق وتستخدم:

- للعزل الحراري للفتحات التقنية للنوافذ والأبواب ؛

- لضمان العزل الحراري للأرضيات الخارجية وهياكل الأسقف وأرضية الغرفة ؛

- لعزل الهياكل العلوية وأرضيات العلية ؛

- من أجل ضمان العزل الحراري لخطوط الأنابيب لأغراض مختلفة ، بما في ذلك خطوط أنابيب المياه ، وأنابيب الغاز ، ونظام تصريف مياه الصرف الصحي ، والهياكل الأسطوانية أو عينات اللف التي تستخدم كعناصر موفرة للحرارة ؛

- تستخدم المركبات المعدنية الليفية أيضًا لعزل الصوت في المباني لأغراض مختلفة.

تتمتع الهياكل المعدنية المختلفة أيضًا بدرجة عالية من السلامة من الحرائق. هذا الرقم يشمل:

1.

يستخدم الحديد الزهر والصلب لإنشاء منتجات الأنابيب والمعدات الصناعية والبناء والتجهيزات لخطوط الأنابيب. من هذه الأغلفة المعدنية يتم صبها لأدوات الآلات والمعدات لأغراض مختلفة ، يتم استخدامها لإنتاج المعدات الهندسية.

2.

يستخدم الفولاذ التقليدي بنشاط في إنتاج وصلات التركيبات الهيكلية. يتم إنشاء عناصر الهياكل الداعمة للهياكل لأغراض مختلفة من الفولاذ.

3.

يتم استخدام النحاس والألمنيوم والسبائك المختلفة القائمة عليها كمواد موصلة في قطاع الطاقة.

متطلبات

وهي منصوص عليها في العديد من اللوائح التي تحكم مخاطر الحريق ، ومقاومة هياكل المباني للحريق ، والمواد المصنوعة من مواد غير قابلة للاحتراق. بينهم:

- GOST 30244-94 - بشأن اللوائح الخاصة باختبار قابلية مواد البناء للاشتعال ، والتصنيف حسب مجموعات القابلية للاشتعال. لا ينطبق المعيار على الدهانات والورنيشات وكذلك مواد البناء الأخرى التي تنتجها المحاليل والمساحيق والحبيبات.

- NPB 244-97 - حول مؤشرات مخاطر الحريق للواجهات والديكور والتشطيب ، ومواد التسقيف والحرارة والعزل المائي وأغطية الأرضيات

- GOST 4640-2011 - بشأن الشروط الفنية للحصول على الصوف المعدني من ذوبان الصخور والصخور الرسوبية والخبث البركاني والمعدني ونفايات السيليكات المخصصة لإنتاج مواد البناء العازلة للحرارة والصوت. يتم استخدام الصوف التجاري الذي تم الحصول عليه في البناء ، وكذلك للعزل الحراري لأسطح المعدات الصناعية ، وخطوط الأنابيب بدرجات حرارة تتراوح من - 180 إلى 700 درجة مئوية.

- GOST 21880-2011 - بشأن الشروط الفنية لإنتاج حصائر عازلة للحرارة مصنوعة من الصوف المعدني مخصصة للعزل الحراري للهيكل المحيط لأشياء البناء ، وخزانات المياه ، والهيدروكربونات ، والمنتجات النفطية ؛ أنظمة إمدادات المياه وخطوط الأنابيب الصناعية.

- GOST 32313-2011 - على ألواح وحصائر صلبة وشبه صلبة ، بما في ذلك تلك المقواة بشبكة معدنية ، ومغلفة بالرقائق ، والأسطوانات ، ومنتجات الصوف المعدني الصناعية الأخرى المستخدمة لعزل الاتصالات الهندسية لمنشآت البناء ، ومعامل المعالجة التي تعمل في درجات حرارة من 0 إلى 1000 درجة مئوية.

- GOST 32314-2012 - على منتجات من أنواع مختلفة من الصوف المعدني المستخدم في البناء.

- GOST 32603-2012 - على TU لإنتاج الألواح المعدنية مع عزل الصوف المعدني ، وتستخدم كهياكل مغلقة في بناء مشاريع البناء المدنية والصناعية.

بالإضافة إلى مقاومة الحريق ، بالنسبة للمواد والمواد غير القابلة للاحتراق ، يتم أيضًا تحديد المتطلبات الفنية الأخرى وفقًا للمعايير الخاصة بـ:

- قوة الانحناء ، قوة الشد.

- مقاوم للرطوبة؛

- استرطاب.

- كثافة؛

- لزوجة محددة

- توصيل حراري؛

- التغييرات التشوهية عند التسخين والرطوبة

العديد من المواد غير القابلة للاحتراق ، تستخدم المواد ليس فقط في البناء ، وأثناء أعمال التشطيب ، وتجهيز المرافق بالمرافق ، ولكن أيضًا في إنتاج طفايات الحريق ، وأنظمة الإطفاء الثابتة ، وحماية الدخان ، وبالتالي ، متطلباتها في كل حالة محددة تنظمها مجموعات القواعد والمعايير ذات الصلة.

مواد حرارية على شكل وغير شكل

يمكن تشكيل المنتجات المقاومة للحرارة وعدم تشكيلها.

الحراريات غير المشكّلة - الحراريات المصنوعة بدون أشكال وأحجام محددة على شكل مواد متكتلة ومسحوق وألياف ، وكذلك معاجين ومعلقات. عادة ما يتم تقوية المواد المقاومة للصهر غير المصنّعة عن طريق إضافة مواد رابطة معدنية (مثل زجاج الماء) أو مواد رابطة عضوية (بوليمرات).

وتشمل مساحيق الحشو المعدنية والركام والمكونات الدقيقة الحبيبات للخرسانة المقاومة للصهر ، والأسمنت المقاوم للصهر ، والخلائط الخرسانية والكتل الجاهزة للاستخدام ، والملاط ، ومواد الطلاء (بما في ذلك كتل الخرسانة المرشوشة) ، وبعض أنواع الحراريات الليفية.

يمكن أن تكون الحراريات غير المشكّلة جافة وشبه جافة وقابلة للدكتايل وقابلة للتدفق

الحراريات غير المشكّلة تستخدم في صنع وإصلاح تبطين مغارف صب الفولاذ (السيليكا الصدم والكتل ، وكتل الألومينا العالية والمغنيسيا) ؛ المحولات (كتلة الخرسانة المرشوشة) ، أفران التسخين والتحميص (شاموت ، وكتلة الألومينا العالية) ، أفران الحث (اكسيد الالمونيوم وكتلة البيريكلاز) ، أفران فحم الكوك (الطلاء) ، موقد الموقد ، أفران القوس الكهربائي (مساحيق التعبئة) ، إلخ.

يتم تنفيذ عملية صب المواد المقاومة للصهر من خلال طرق الضغط شبه الجاف والساخن ، صب البلاستيك ، الصب (صب الاهتزاز) من الكتل المتدفقة أو صهر المواد ، وكذلك عن طريق نشر الكتل أو الصخور مسبقة الصنع.

الحراريات على شكل تستخدم لتصنيع جدران البناء المقاومة للحرارة ، والأقواس ، والمداخن ، وغيرها من هياكل أفران فحم الكوك ، وأفران الموقد المفتوحة ، وأفران الصهر ، وأفران صهر السبائك المختلفة ، وتبطين المفاعلات النووية ، ومولدات MHD ، ومحركات الطائرات والصواريخ ؛ غير شكل - لملء الفواصل عند وضع الحراريات المقولبة ، وتطبيق الطلاءات الواقية على المعادن والحراريات.

حسب طبيعة المعالجة الحرارية ، تتميز المواد المقاومة للحرارة وغير المشتعلة.

الحراريات غير المشتعلة - تكتسب المنتجات المصنوعة من المواد المقاومة للحرارة والمواد الرابطة الخصائص المطلوبة عند التجفيف <400 درجة مئوية (بعد تسخين المنتجات من 400 إلى 1000 درجة مئوية ، يطلق عليها المعالجة الحرارية). يمكن أن يكون الموثق من الطين ، والمعلقات الخزفية ، ومحاليل الفوسفات ، والسيليكات القلوية (الزجاج السائل) ، وراتنجات اللدائن الحرارية والراتنجات بالحرارة ، واللدائن اللدائن وغيرها من الحراريات غير المشتعلة ليست أقل قوة من حيث القوة والليونة ، وتتفوق على الحراريات المحروقة في مقاومة الحرارة

يتم استخدام الحراريات التالية غير المشتعلة على نطاق واسع: كتل الخرسانة السيليكا (لتسخين الآبار) ، والشاموت والألومينا العالية (لوحدات الحرق) ، والجير المغنيسيوم المعتمد على مادة رابطة الراتينج (الملعب) (لمحولات صناعة الصلب) ، والبريكلاز وزجاج البريكلاز والكروميت (لصب الفولاذ) ...

بالنسبة للمواد المقاومة للحريق ، تتجاوز درجة حرارة الحرق 600 درجة مئوية ويتم تحديدها من خلال تحقيق الخواص الفيزيائية والكيميائية المطلوبة للمادة. يتم إطلاق المواد المقاومة للحرارة في أفران البلازما أو الكهربائية ذات التشغيل الدوري أو المستمر - الغرفة ، الحلقة ، النفق ، العمود ، إلخ.

الخصائص المهمة الأخرى للمواد المقاومة للصهر هي المسامية ، المقاومة الحرارية ، التوصيل الحراري ، درجة حرارة بداية التشوه تحت الحمل ، والمقاومة الكيميائية في بيئات مختلفة.

وفقًا للمسامية (جزء حجم المسام بالنسبة المئوية) ، يتم تمييزها: - مواد حرارية شديدة الكثافة (مسامية أقل من 3٪) ،

- عالية الكثافة (3-10٪) ، - مضغوطة (16-20٪) ، - مواد ذات مسامية متزايدة (20-30٪) ، - خفيفة الوزن (45-75٪) - حراريات عالية (45-85٪) المسامية. اعتمادًا على المواد الخام المصنعة ، هناك شاموت وديناس وألومينا وغيرها. - خفيفة الوزن للغاية (75-90٪) ، والتي عادة ما تحتوي على مواد ليفية مقاومة للحرارة

وفقًا للتركيب الكيميائي والمعدني ، تنقسم الحراريات إلى أنواع (سيليكا ، ألومينوسيليكات ، ألومينا ، ألومينا-جير ، مغنيسيا ، كلسي ، كروم ، زركون ، أكسيد ، كربون ، كربيد السيليكون وخالي من الأكسجين) ، إلى أنواع إلى مجموعات. مع التركيب التركيبي ، يتم وضع المكون السائد (على سبيل المثال ، periclase-chromite و chromite-periclase) في المقام الأول باسم الحراريات.

المعلمات التي تحدد سلامة المادة

بالإضافة إلى فئة القابلية للاشتعال ، يتم استخدام معلمات إضافية لتصنيف مستوى الأمان لمواد البناء ، والتي يتم تحديدها من خلال الاختبارات. وهذا يشمل السمية ، والتي تتكون من 4 أقسام فرعية:

- T1 - درجة منخفضة من الخطر.

- T2 - درجة معتدلة.

- T3 - مؤشرات الخطر المتزايدة.

- T4 - درجة خطيرة للغاية.

يؤخذ أيضًا في الاعتبار عامل توليد الدخان ، حيث يحتوي على 3 فئات في المستندات التنظيمية:

- D1 - قدرة منخفضة.

- D2 - متوسط القدرة.

- D3 - قدرة عالية.

القابلية للاشتعال مهمة أيضًا:

- В1 - بالكاد قابل للاشتعال.

- B2 - قابل للاشتعال بشكل معتدل.

- B3 - قابل للاشتعال.

والمعيار الأخير الذي يتكون منه الاستخدام الآمن للمنتجات هو قدرتها على نشر اللهب فوق سطح الاحتراق:

- RP-1 - غير متكاثر.

- RP-2 - ينتشر بشكل ضعيف.

- RP-3 - ينتشر بشكل معتدل.

- RP-4 - شديد التكاثر.

الأسلاك الكهربائية غير القابلة للاحتراق

يجب أن تمتثل الأسلاك الكهربائية للقواعد التالية:

- تخزينها في صواني معدنية غير قابلة للاحتراق أو قنوات كبلية أو خراطيم مموجة أو في قماش غير قابل للاحتراق ؛

- يتم الاتصال فقط عن طريق اللحام ، وكذلك باستخدام الموصلات أو لوحات الاتصال ؛

- في الغرف ذات الرطوبة العالية ، يتم تثبيت مصابيح مقاومة للرطوبة مقاومة للحرارة ؛

- يتم إجراء الأسلاك باستخدام كابل أو سلك مقاوم للحريق.

المصطلح الصحيح هو كابل مثبط للهب أو مثبط للهب. يمكن للكابلات المقاومة للحريق (الأسلاك) أن تعمل ليس فقط في أسلاك المباني ، ولكن أيضًا في جميع أنواع أنظمة إطفاء الحريق. يحتوي الجدول على قائمة مختصرة بأسماء هذه المنتجات:

شروط زراعة القنب في صندوق النمو

داخل صندوق النمو ، يتم إنشاء مناخ محلي خاص به ، يعتمد عليه نمو وعائد النباتات المزروعة بشكل مباشر. لذلك ، من الضروري تهيئة أفضل ظروف النمو المناسبة للقنب على وجه التحديد.

درجة الحرارة.

يجب أن تظل درجة الحرارة في صندوق النمو ثابتة دائمًا وأن تتراوح بين +18 و +27 درجة. عندما يكون الضوء مطفأ ، يمكن أن تنخفض درجة الحرارة إلى العلامة السفلية ، عندما يكون في وضع التشغيل ، فمن المستحسن الاحتفاظ بها عند +24 درجة. تعتبر درجة الحرارة هذه هي الأكثر ملاءمة للقنب.

وضع الضوء

يعتمد نظام الضوء المطلوب على مجموعة متنوعة. إذا كان نوع القنب مزهرًا تلقائيًا ، فيجب أن يكون اليوم خلال دورة الحياة بأكملها 18 ساعة والليل - 6 ساعات. تتطلب الأصناف ذات الدورية الضوئية ظروف إضاءة مختلفة لمراحل النمو والإزهار - 18/6 و 12/12 ، على التوالي.

رطوبة الجو

تعتبر الرطوبة المثلى 40-60٪. ومع ذلك ، لتقليل مخاطر تكون البراعم خلال مرحلة الإزهار ، من الأفضل الاحتفاظ بالبراعم بين 45٪ و 55٪.

تغذية النبات

لكي تنمو النباتات بشكل صحي وتتمتع بحصاد وفير ، فإنها تحتاج إلى المعادن والعناصر النزرة. المعادن الرئيسية للتغذية هي النيتروجين والفوسفور والبوتاسيوم.

الفوسفور ضروري للماريجوانا خلال مرحلة الإزهار.يؤثر على تكوين المخاريط ، ويعزز نمو الجذور والنورات.

النيتروجين ضروري خلال موسم النمو - فهو يساهم في تطور ونمو النبات.

البوتاسيوم مسؤول عن مناعة النبات ، ويعزز حركة العناصر الغذائية ، ويحسن جودة المحصول.

PH و EC

يراقب مؤشر الحموضة (pH) الكمية المتاحة من أيونات العناصر التي يحتاجها القنب للنمو الصحي. ينمو القنب جيدًا عند درجة حموضة 5.5-6.5.

يستخدم مؤشر التوصيل (EC) لتحديد تركيز العناصر الغذائية (الأملاح) في التربة. يجب الحفاظ على هذا المؤشر عند مستوى ثابت حتى لا يعاني النبات من فائض العناصر الغذائية. يجب أن تكون قيمة EC بين 0.75 و 2.0.

أخيرًا ، أود أن أضيف أنه ليس كل مزارع يريد قضاء الوقت والجهد في إنشاء صندوق نمو. خاصة إذا لم يكن لديك المواد المناسبة في متناول اليد. في هذه الحالة ، سينقذ حل جاهز - Growbox 80-250 Cocos. إلى جانب المظلة نفسها ، تشتمل المجموعة على مصابيح ، وتهوية ، وأتمتة ، ووعاء مناديل مع ركيزة ، وأجهزة لمراقبة مستويات الأس الهيدروجيني والتوصيل الكهربائي ، والأسمدة ، وحلول المعايرة ، ومعدات إضافية خاصة. إنه يحتوي على كل ما يحتاجه البستاني لبداية خالية من الهم في "مسيرته" المتنامية.

* جميع المعلومات المقدمة للأغراض الإعلامية فقط وليست دليلاً أو دعوة للعمل.

** نذكرك أن استخدام بذور الماريجوانا كبذرة (زراعة القنب من أجل الحصول على نبات) محظور بموجب القانون الجنائي للاتحاد الروسي. يمكنك معرفة المزيد عن القانون هنا.

معاجين ولصقات مكافحة الحريق

يمكن تطبيق الطلاءات المثبطة للهب عن طريق الطلاء أو الرش أو بأي وسيلة ميكانيكية أخرى. يمكن أن تكون معاجين أو جص ، لا تتجاوز طبقتها عادة 5-10 مم ، في اللصقات - 20-45 مم. الفرق الرئيسي بين هذه المواد من معاجين الأسمنت والرمل البسيطة وخلائط البناء الجافة هو عدم وجود الأسمنت البورتلاندي ورمل الكوارتز في التركيبة. هذا يرجع إلى حقيقة أن هاتين المادتين تبدأان في التحلل عند تعرضهما لدرجات حرارة أعلى من 500 درجة مئوية. عند محاولة إطفاء حريق بالماء ، يحدث تفاعل كيميائي عكسي - يخترق الجير المطفأ الطبقة العليا ، مما يؤدي إلى حدوث تشققات وتورم ، مما يساهم في دخول اللهب إلى الهياكل.

تُصنع المعاجين والجص المانع للحريق على أساس:

- زجاج سيليكات

- جبس؛

- الألومينا والأسمنت البوزولاني.

- الفيرميكوليت ، البيرلايت ، طرابلس ، الدياتومايت ، الخفاف وغيرها (كمواد مالئة) ؛

- صوف الكاولين والأسبستوس وأنواع مختلفة من الألياف المعدنية (مواد رابطة).

يتم تصنيع أبسط المعاجين باستخدام الطين المحلي "الخالي من الدهون" الممزوج بالمحاليل المائية لغسول الخميرة الكبريتيت (SDS). تعتبر المعاجين التي تحتوي على صوف الفيرميكيولايت أو البيرلايت أو الكاولين أكثر فاعلية - لذلك يتم إضافتها إلى أبواب النار كمادة مالئة مقاومة للحريق.

بالنسبة للجانب الجمالي للقضية ، على عكس نفس التشريب والورنيش ، فإنها تخفي نسيج الخشب ، وبالتالي فهي غير مستخدمة عمليًا في الداخل. ومع ذلك ، فإن المنازل الخشبية ليست مجرد تصميمات داخلية: فهناك العديد من الهياكل المخفية عن الأنظار. لذلك ، غالبًا ما تستخدم المعاجين في السندرات والأقبية وغرف المرافق وغيرها.

نصيحة: كما ذكرنا سابقًا ، فهي لا تحتوي على الأسمنت البورتلاندي ورمل الكوارتز. لذلك ، إذا أكد البائع في المتجر أن التركيبة مناسبة للخشب ، ولكنها تحتوي على المواد المحددة ، فإن هذا المنتج غير مناسب للخشب.

يتم استخدام اللاصقات والمعاجين المقاومة للحريق باستخدام البكرات والفرش ومسدسات الرش. كما هو الحال مع الورنيش ، يجب تحضير الأسطح بعناية فائقة.حتى الكميات الصغيرة من الغبار يمكن أن تضعف الالتصاق بالخشب ، مما يؤدي إلى انخفاض الكفاءة. كقاعدة عامة ، يتم تطبيقها على طبقتين - فهي صديقة للبيئة تمامًا ولا تحتوي على مواد سامة.

كيفية تغطية الجزء الداخلي من صندوق النمو أفضل مادة عاكسة

Growbox هو جهاز مصمم لزراعة النباتات بطرق مختلفة. لها خواصها المميزة في التصميم والتي يجب أخذها في الاعتبار إذا قررت إنشاء صندوق نمو بيديك. يستخدم بعض الحرفيين لهذا أي صناديق في متناول اليد ، وبطانة ثلاجات مكسورة ، وخزائن غير ضرورية ، وغرف تخزين صغيرة ، وما إلى ذلك لإنشاء صندوق نمو ، تحتاج إلى بعض المعرفة ، وأن تكون ذكيًا ولا تخاف من التخيل. حتى لو كنت مبتدئًا ، فلا داعي للقلق ، فلا تتردد في التقاط الآلة ، وستنجح.

تأكيد الفصل

يتم اختبار عينات المواد في المعامل وفي المناطق المفتوحة وفقًا للطرق القياسية بشكل منفصل لمواد البناء غير القابلة للاحتراق والقابلة للاشتعال.

إذا كان المنتج يتكون من عدة طبقات ، فإن المعيار ينص على التحقق من قابلية كل طبقة للاشتعال.

يتم إجراء عمليات تحديد القابلية للاشتعال على معدات خاصة. إذا اتضح أن أحد المكونات لديه قابلية عالية للاشتعال ، فسيتم تعيين هذه الحالة للمنتج ككل.

يجب أن يكون الإعداد لتنفيذ التحديدات التجريبية موجودًا في غرفة بدرجة حرارة الغرفة ورطوبة طبيعية ولا توجد بها مسودات. يجب ألا يتداخل ضوء الشمس الساطع أو الضوء الاصطناعي في المختبر مع قراءات شاشات العرض.

قبل البدء في دراسة العينة يتم فحص الجهاز ومعايرته وتسخينه. ثم يتم تثبيت العينة في حامل التجويف الداخلي للفرن ويتم تشغيل المسجلات على الفور.

الشيء الرئيسي هو أنه لم يمر أكثر من 5 ثوانٍ منذ وضع العينة. يستمر التحديد حتى يتم الوصول إلى توازن درجة الحرارة ، حيث لا تتجاوز التغييرات 2 درجة مئوية في غضون 10 دقائق.

في نهاية الإجراء ، يتم إخراج العينة مع الحامل من الفرن ، وتبريدها في مجفف ، ووزنها وقياسها ، وحسابها في مجموعة القابلية للاشتعال NG ، G1 ، وما إلى ذلك.

ضبط ارتفاع المقبض

آلية مقابض الأبواب واضحة: أدر المقبض - "اللسان" مخفي في الباب. لذلك ، فإن الخطوة الأولى في كيفية تثبيت مقبض الباب هي حفر ثقوب للمقابض وإعداد أخدود للسان. للقيام بذلك ، تحتاج إلى تحديد ارتفاع التثبيت للمقابض. يوصي الخبراء بالتثبيت على مستوى الحزام ، مع مراعاة ثني الذراع بزاوية 90 درجة. عادة ما يكون حوالي 90-100 سم من مستوى الأرض.

انتباه! وفقًا لـ GOST 6629-88 ، فإن ارتفاع تركيب مقابض الأبواب هو بالضبط متر واحد من سطح الأرض. ومع ذلك ، في المنازل الخاصة ، يحق لك اختيار المكان الأكثر ملاءمة للمقبض.

ارتفاع تركيب مقابض ومفصلات الباب

وتجدر الإشارة إلى أنه إذا تم تركيب المقابض داخل المباني الموجودة في المنطقة المجاورة مباشرة ، على سبيل المثال ، غرف النوم المجاورة ، ففكر في ملاحظة ارتفاع موحد لتركيب المقابض.

ومع ذلك ، تجدر الإشارة إلى أنه في بعض الأحيان يشير نسيج الباب إلى وجود تركيبات في أماكن معينة. في مثل هذه الحالات ، قد يكون للانحرافات عن موقع التثبيت المقصود تأثير سلبي. أيضًا ، إذا كان هناك أطفال صغار في المنزل ، فعندئذٍ على أبواب المرحاض وغرفة الأطفال ، قد يكون من المفيد خفض ارتفاع تركيب مقابض الأبواب قليلاً.