Obecné problémy automatizace kotlů

Jedním z nejnaléhavějších problémů moderní civilizace a zároveň jedním z nejstarších, která obdržela praktická řešení, je problém automatizace. Kuše a pasti dávných lovců jsou příklady automatických zařízení, která střílejí, když to potřebují.

Všechny druhy demonstrací ve staroegyptských chrámech byly spuštěny bez lidské účasti, ale pouze tehdy, když nastala vhodná situace. Masivní zavedení automatizace do moderního každodenního života lidí pouze potvrzuje závažnost tohoto problému v naší době. To je patrné zejména u lidských výrobních činností. Neustálý růst jednotkové kapacity jednotek, zvyšování jejich produktivity vyžaduje rychlejší a správnější rozhodování.

Počet těchto rozhodnutí za jednotku času neustále roste, roste také odpovědnost za jejich správnost. Psychofyziologické schopnosti člověka mu již neumožňují vyrovnat se se zpracováním zvýšeného toku informací.

Na pomoc přichází nejnovější počítačová technologie a efektivní metody teorie řízení. Stále komplikovanější technologické a tepelně technické procesy vyžadují zvýšení rychlosti technických prostředků automatizace. Zároveň rostou náklady na poruchy a rostou požadavky na spolehlivost a odolnost zařízení. Pokrok v oblasti automatizačních nástrojů úzce souvisí se změnami v základnové základně výpočetní techniky. Nyní jsou téměř všechna zařízení postavena na bázi mikroprocesorů.

To umožňuje zpracování složitějších algoritmů, zvýšení přesnosti měření technologických parametrů a načtení jednotlivých zařízení funkcemi, které jim dříve nebyly vlastní. A co je nejdůležitější, vzájemně si vyměňovat informace a fungovat jako jednotný kontrolní systém.

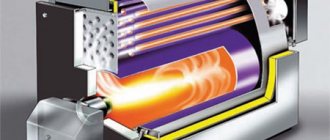

Co je to parní kotel?

Parní kotel je jednotka na výrobu páry. V tomto případě může zařízení vydávat 2 druhy páry: nasycenou a přehřátou. Nasycená pára má teplotu 100 ° C a tlak 100 kPa. Přehřátá pára se vyznačuje vysokou teplotou (až 500 ° C) a vysokým tlakem (více než 26 MPa).

Poznámka: Nasycená pára se používá k vytápění soukromých domů, zatímco přehřátá pára se používá v průmyslu a energetice. Lepší přenos tepla, proto použití přehřáté páry zvyšuje účinnost instalace.

Kde se používají parní kotle:

- V topném systému je pára nosičem energie.

- V energetice se k výrobě elektřiny používají průmyslové parní stroje (parní generátory).

- V průmyslu může být přehřátá pára použita k přeměně na mechanický pohyb a pohyb vozidel.

Automatizační nástroje pro kotelny

Automatizační zařízení:

- snímače procesních parametrů;

- akční členy, které pohybují regulačními orgány příkazy správným směrem;

- řídicí zařízení, které zpracovává informace ze senzorů v souladu s algoritmy a programy v nich zabudovanými a generuje příkazy pro akční členy;

- zařízení pro výběr režimů řízení a pro dálkové ovládání akčních členů;

- prostředky pro zobrazování a předkládání informací provozním pracovníkům;

- zařízení pro dokumentaci a archivaci technologických informací;

- prostředky kolektivní prezentace informací.

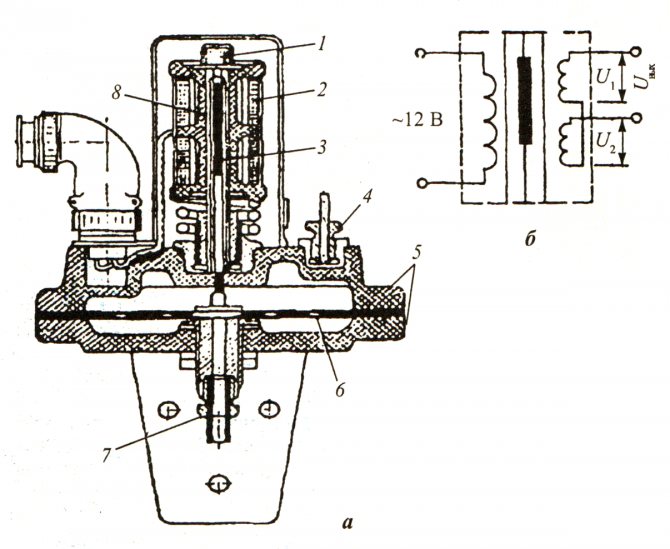

Veškerá tato technologie prošla ve druhé polovině minulého století revolučními změnami, v neposlední řadě díky výdobytkům sovětské vědy. Například měřicí přístroje, které se široce používají k měření tlaku, průtoku, rychlosti a hladiny kapalin a plynů, jakož i k měření síly a hmotnosti, změnily fyzikální princip citlivého prvku.

Namísto membrány, která se ohýbá působením síly a pohybuje tyčí elektromechanického měniče, začali používat metodu tenzometru. Podstatou je, že některé materiály mění své elektrické parametry mechanickým působením. Citlivý měřicí obvod zachycuje tyto změny a výpočetní zařízení zabudované do zařízení je převádí na hodnotu technologického parametru.

Zařízení se stala kompaktnější, spolehlivější a přesnější. A technologicky vyspělejší ve výrobě. Moderní pohony přijímají nejen povely „zapnuto“ a „vypnuto“, jak tomu bylo po mnoho let. Mohou přijímat příkazy v digitálním kódu, nezávisle je dekódovat, provádět a hlásit své akce a stav. Řídicí technologie přešla od lampových regulátorů a reléových kontaktních obvodů k mikroprocesorovým regulačním, logickým a demonstračním ovladačům.

Testy prvního sovětského regulačního řadiče založeného na mikroprocesoru vyvinutého společností NIITeplopribor byly provedeny v lednu 1980 na vzdělávacím TPP Moskevského energetického institutu. CHPP funguje jako součást Mosenergo. Podle prvních slabik tří slov jména byl produkt pojmenován „Remikont“. O pět let později byly ve třech výkonných průmyslových zařízeních provedeny další rozsáhlé průmyslové testy Remikonts. A od té chvíle byly do nových APCS v celé zemi a v zahraničních projektech vkládány pouze mikroprocesorové ovladače.

V zahraničí začalo používání těchto ovladačů v automatizačních systémech různých objektů o něco dříve. Mikroprocesorový řadič je výpočetní zařízení určené speciálně pro řízení technologického objektu a umístěné v jeho bezprostřední blízkosti.

Řadič se skládá z následujících bloků a zařízení:

- Zdroj napájení;

- kalkulačka;

- vstupní jednotka pro analogové signály různých jmenovitých hodnot s galvanickým oddělením;

- vstupní zařízení pro diskrétní signály aktivní (ve formě napětí) a pasivní (ve formě suchého kontaktu);

- výstupní jednotka pro analogové signály různých jmenovitých hodnot s galvanickým oddělením;

- výstupní zařízení pro diskrétní signály aktivní a pasivní;

- zařízení rozhraní pro připojení řadiče k informačnímu poli systému.

Komunikační protokoly

Automatizace kotelen na bázi mikrokontrolérů minimalizuje použití reléového spínání a řízení elektrického vedení ve funkčním obvodu. Průmyslová síť se specifickým rozhraním a protokolem přenosu dat se používá ke komunikaci horní a dolní úrovně ACS, k přenosu informací mezi senzory a řadiči a k přenosu příkazů do výkonných zařízení. Nejčastěji používanými standardy jsou Modbus a Profibus. Jsou kompatibilní s většinou zařízení používaných k automatizaci zařízení pro zásobování teplem. Vyznačují se vysokými ukazateli spolehlivosti přenosu informací, jednoduchými a srozumitelnými principy fungování.

Automatizované tepelné stanice

V roce 1992 se organizace, která řídí moskevský komunální energetický sektor - MOSTEPLOENERGO - rozhodla zavést moderní APCS v jedné ze svých nových budov. Byla vybrána regionální teplárna RTS „PENYAGINO“. První etapa stanice byla postavena jako součást čtyř kotlů typu KVGM-100.V této době vývoj Remikonts vedl ke vzniku softwarového a hardwarového komplexu PTK KVINT. Kromě samotných Remikonts zahrnoval komplex také operátorskou stanici založenou na osobním počítači s plným softwarem, softwarový balíček pro počítač CAD s podporou systému.

Funkce APCS okresní tepelné stanice:

- plně automatické spuštění kotle z chladného stavu před vstupem do provozního režimu kliknutím na tlačítko "START" na obrazovce monitoru;

- udržování teploty výstupní vody v souladu s teplotním plánem;

- kontrola spotřeby napájecí vody s přihlédnutím k doplňování;

- technologická ochrana s odpojením paliva;

- kontrola všech tepelně technických parametrů a jejich prezentace operátorovi na obrazovce osobního počítače;

- sledování stavu jednotek a mechanismů - „ZAPNUTO“ nebo „VYPNUTO“;

- dálkové ovládání akčních členů z obrazovky monitoru a výběr režimů ovládání - manuální, dálkové nebo automatické;

- informování provozovatele o nesrovnalostech v činnosti správců;

- komunikace s dispečerem oblasti prostřednictvím digitálního informačního kanálu.

Technická část systému byla uspořádána do čtyř skříní - jedna pro každý kotel. Každá skříň má čtyři rámově modulární ovladače.

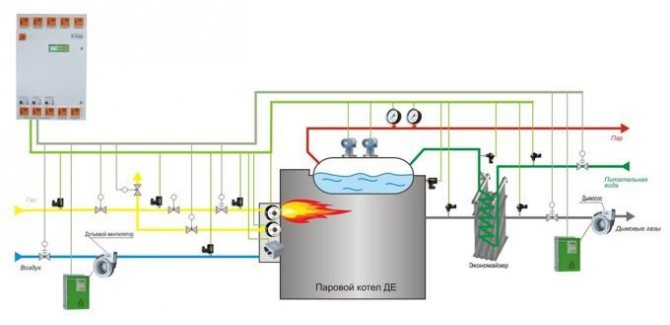

Úkoly mezi řadiči jsou distribuovány následovně:

Controller # 1 provedl všechny operace pro spuštění kotle. V souladu se spouštěcím algoritmem navrženým společností Teploenergoremont:

- ovladač zapne odsávač kouře a odvětrá topeniště a komíny;

- zapne ventilátor přívodu vzduchu;

- zahrnuje vodovodní čerpadla;

- připojuje plyn pro zapálení každého hořáku;

- regulací plamene otevírá hlavní plyn k hořákům.

Řadič # 2 vyrobeno v duplikátu. Pokud během spouštění kotle není technická porucha hrozná, protože můžete zastavit program a začít znovu, pak druhý regulátor udržuje hlavní režim po dlouhou dobu.

Během chladného období má zvláštní odpovědnost. Během automatické diagnostiky abnormální situace v kotelně dochází k automatickému přepínání z hlavního regulátoru na rezervní. Technologické ochrany jsou organizovány na stejném řadiči. Řadič č. 3 navrženo pro méně kritické funkce. Pokud selže, můžete zavolat opraváře a chvíli počkat. Model kotle je naprogramován na stejném regulátoru.

S jeho pomocí se provádí kontrola před spuštěním výkonu celého řídicího programu. Používá se také k výcviku provozního personálu. Práce na vytvoření hlavy ACS moskevských RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD byly provedeny týmem MOSPROMPROEKT (projekční práce), TEPLOENERGOREMONT (kontrolní algoritmy), NIITeplopribor (centrální část systému) .

Subsystémy a funkce

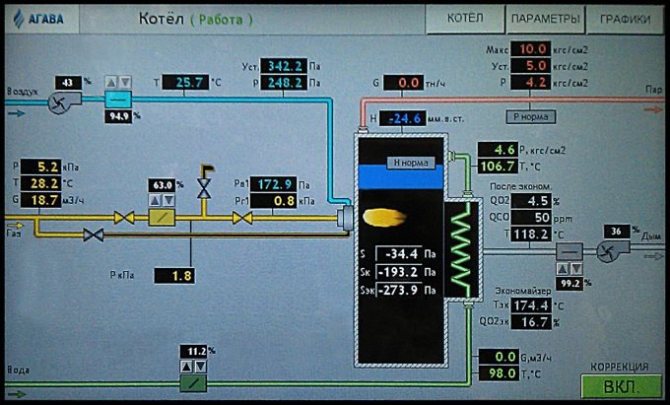

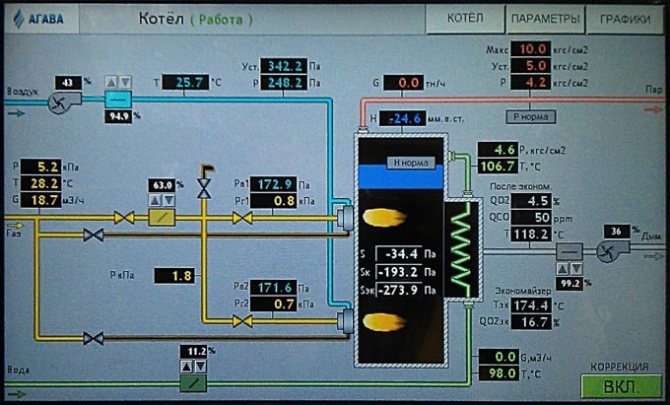

Každé schéma automatizace kotelny zahrnuje řídicí, regulační a ochranné subsystémy. Regulace se provádí udržováním optimálního režimu spalování nastavením vakua v peci, průtoku primárního vzduchu a parametrů chladicí kapaliny (teplota, tlak, průtok). Řídicí subsystém vydává skutečná data o provozu zařízení do rozhraní člověk-stroj. Ochranná zařízení zaručují prevenci havarijních situací v případě narušení normálních provozních podmínek, dodávky světla, zvukového signálu nebo odstavení kotelních jednotek s fixací příčiny (na grafickém displeji, mnemotechnickém schématu, desce) .

4.1. Základní principy automatizace kotlů

Spolehlivý, ekonomický a bezpečný provoz kotelny s minimálním počtem pracovníků údržby lze provádět pouze za přítomnosti tepelné regulace, automatické regulace a řízení technologických procesů, signalizace a ochrany zařízení [8].

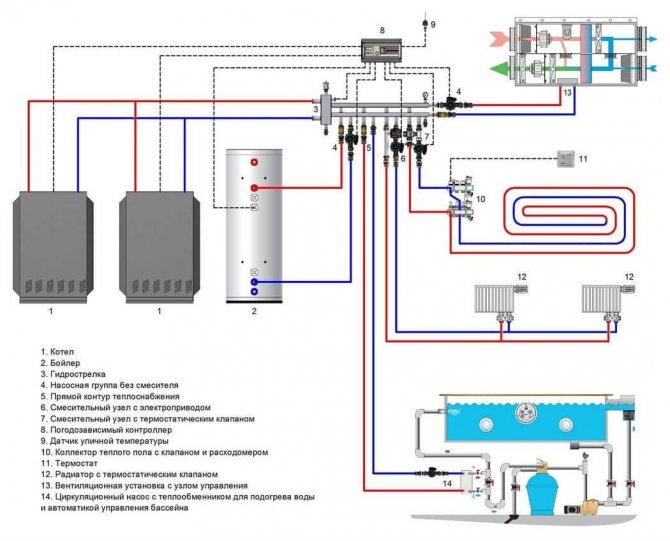

Hlavní rozhodnutí o automatizaci kotelen se přijímají v procesu vývoje automatizačních schémat (funkční diagramy).Automatizační schémata jsou vyvíjena na základě návrhu tepelně technických schémat a rozhodování o volbě hlavního a pomocného zařízení kotelny, její mechanizace a tepelně technické komunikace. Mezi hlavní zařízení patří kotelní jednotka, odsávače kouře a ventilátory a pomocné zařízení zahrnuje čerpací a odvzdušňovací jednotku, chemickou úpravnu vody, topnou jednotku, čerpací stanici kondenzátu, distribuční stanici plynu, topný olej (uhlí) sklad a dodávka paliva.

Rozsah automatizace je převzat v souladu s SNiP II-35-76 (část 15 - „Automatizace“) a požadavky výrobců tepelně mechanických zařízení.

Úroveň automatizace kotelen závisí na následujících hlavních technických faktorech:

- typ kotle (pára, horká voda, kombinovaný - pára a voda);

- konstrukce kotle a jeho vybavení (buben, přímý průtok, litinový profilový tlakový atd.), typ ponoru atd .; druh paliva (pevné, kapalné, plynné, kombinované - plynový olej, práškové) a typ zařízení na spalování paliva (TSU);

- povaha tepelných zátěží (průmyslová, topná, individuální atd.);

- počet kotlů v kotelně.

Při zpracování schématu automatizace jsou poskytovány hlavní subsystémy automatického řízení, technologické ochrany, dálkového ovládání, řízení tepelného hospodářství, technologického blokování a signalizace.

Cíle a cíle

Moderní automatizační systémy kotlů jsou schopny zaručit bezproblémový a efektivní provoz zařízení bez přímého zásahu obsluhy. Lidské funkce se omezují na online sledování stavu a parametrů celého komplexu zařízení. Automatizace kotelny řeší následující úkoly:

- Automatické spuštění a zastavení kotlů.

- Regulace výkonu kotle (kaskádové řízení) podle zadaného primárního nastavení.

- Ovládání přídavného čerpadla, kontrola hladiny chladicí kapaliny v pracovním a spotřebním okruhu.

- Nouzové zastavení a aktivace signalizačních zařízení v případě provozních hodnot systému mimo stanovené limity.