Generelle problemer med kedelautomatisering

Et af de mest presserende problemer i den moderne civilisation og samtidig et af de ældste, der modtog praktiske løsninger, er automatiseringsproblemet. Armbuer og fælder fra gamle jægere er eksempler på automatiske enheder, der affyrer, når de har brug for det.

Alle former for demonstrationer i gamle egyptiske templer blev udløst uden menneskelig deltagelse, men kun når den passende situation opstod. Den massive introduktion af automatisering i den moderne hverdag for mennesker bekræfter kun relevansen af dette problem i vores tid. Dette ses især i menneskelige produktionsaktiviteter. Den kontinuerlige vækst i enhedernes kapacitet, stigningen i deres produktivitet kræver hurtigere og mere korrekt beslutningstagning.

Antallet af disse beslutninger pr. Tidsenhed stiger konstant, ansvaret for deres korrekthed vokser også. En persons psykofysiologiske evner tillader ham ikke længere at håndtere behandlingen af den øgede strøm af information.

Den nyeste computerteknologi og effektive metoder til kontrolteori kommer til undsætning. Flere og mere komplicerede teknologiske og varmetekniske processer kræver en forøgelse af hastigheden på de tekniske automatiseringsmidler. Samtidig vokser omkostningerne ved fiasko, og kravene til udstyrets pålidelighed og overlevelse vokser. Fremskridt inden for automatiseringsværktøjer er tæt knyttet til ændringer i elementbasen i computerteknologi. Nu er næsten alle enheder bygget på basis af mikroprocessorer.

Dette gør det muligt at behandle mere komplekse algoritmer, øge nøjagtigheden af måling af teknologiske parametre og indlæse individuelle enheder med funktioner, der tidligere ikke var iboende for dem. Og vigtigst af alt, udveksle oplysninger med hinanden, og arbejde som et samlet kontrolsystem.

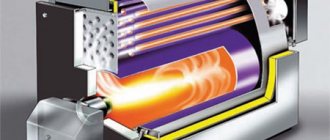

Hvad er en dampkedel?

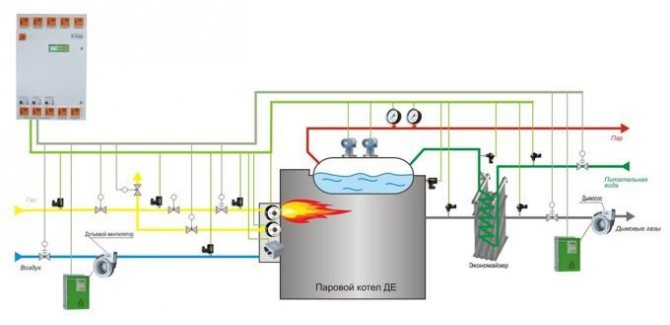

Dampkedel er en enhed til generering af damp. I dette tilfælde kan enheden give 2 typer damp: mættet og overophedet. Mættet damp har en temperatur på 100 ºC og et tryk på 100 kPa. Overophedet damp er kendetegnet ved høj temperatur (op til 500 ° C) og højt tryk (mere end 26 MPa).

Bemærk: Mættet damp bruges til opvarmning af private huse, mens overophedet damp bruges i industri og energi. Den overfører varme bedre, og brugen af overophedet damp øger installationens effektivitet.

Hvor anvendes dampkedler:

- I varmesystemet er damp en energibærer.

- I kraftteknik anvendes industrielle dampmaskiner (dampgeneratorer) til at generere elektricitet.

- I industrien kan overophedet damp bruges til at konvertere den til mekanisk bevægelse og flytte køretøjer.

Automatiseringsværktøjer til kedelrum

Automatiseringsudstyr:

- procesparametre sensorer;

- aktuatorer, der bevæger reguleringsorganer med kommandoer i den rigtige retning;

- kontroludstyr, der behandler information fra sensorer i overensstemmelse med algoritmerne og programmerne indlejret i det og genererer kommandoer til aktuatorerne

- indretninger til valg af kontroltilstande og til fjernbetjening af aktuatorer;

- midler til at vise og præsentere information for det operationelle personale;

- udstyr til dokumentation og arkivering af teknologisk information;

- midler til kollektiv præsentation af information.

Al denne teknologi har gennemgået revolutionerende ændringer i anden halvdel af sidste århundrede, ikke mindst takket være den sovjetiske videnskabs præstationer. Så for eksempel har måleinstrumenter, der er meget brugt til måling af tryk, strømning, hastighed og niveau af væsker og gasser såvel som til måling af kraft og masse, ændret det fysiske princip for det følsomme element.

I stedet for en membran, der bøjes under påvirkning af en kraft og bevæger stangen til en elektromekanisk transducer, begyndte de at bruge metoden til stregmåler. Dens essens er, at nogle materialer ændrer deres elektriske parametre under mekanisk handling. Et følsomt målekredsløb fanger disse ændringer, og en computerenhed indbygget i enheden oversætter dem til værdien af en teknologisk parameter.

Enhederne er blevet mere kompakte, mere pålidelige og mere nøjagtige. Og mere teknologisk avanceret i produktionen. Moderne aktuatorer accepterer ikke kun kommandoer "til" og "fra", som det var i mange år. De kan modtage kommandoer i en digital kode, uafhængigt afkode dem, udføre og rapportere om deres handlinger og deres tilstand. Kontrolteknologi er gået fra lamperegulatorer og relækontaktkredsløb til mikroprocessorbaserede regulerings-, logik- og demonstrationskontroller.

Testene af den første sovjetiske mikroprocessorbaserede reguleringscontroller udviklet af NIITeplopribor blev udført i januar 1980 på uddannelsesmæssigt TPP fra Moscow Power Engineering Institute. CHPP fungerer som en del af Mosenergo. I henhold til de første stavelser i de tre ord med navnet blev produktet opkaldt "Remikont". Fem år senere blev der udført flere store industrielle test af Remikonts på tre stærke industrianlæg. Og fra det øjeblik blev kun mikroprocessor-controllere sat i nye APCS over hele landet og i udenlandske projekter.

I udlandet begyndte brugen af sådanne controllere i automatiseringssystemer til forskellige objekter lidt tidligere. En mikroprocessor-controller er en computerenhed designet specielt til styring af et teknologisk objekt og placeret i dets umiddelbare nærhed.

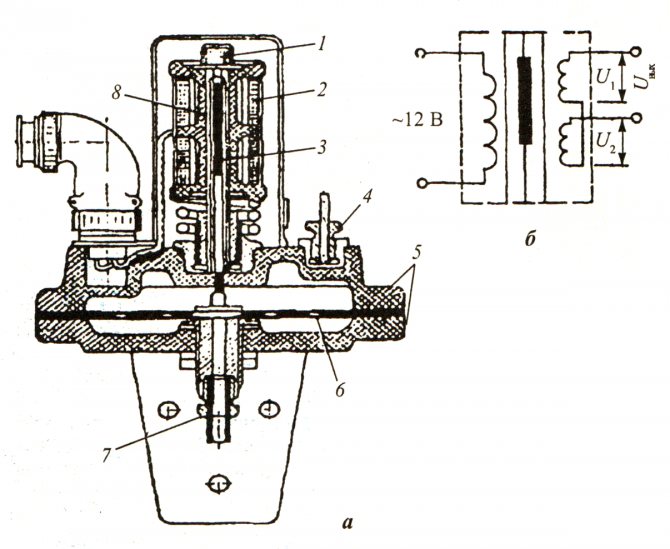

Controlleren består af følgende blokke og enheder:

- Strømforsyning;

- lommeregner;

- indgangsenhed til analoge signaler med forskellige klassifikationer med galvanisk isolering;

- inputenhed til diskrete signaler, der er aktive (i form af spænding) og passive (i form af en tør kontakt);

- udgangsenhed til analoge signaler med forskellige klassifikationer med galvanisk isolering;

- outputenhed til diskrete signaler, der er aktive og passive;

- interface-enhed til tilslutning af controlleren til systeminformationsfeltet.

Kommunikationsprotokoller

Automatisering af kedelanlæg baseret på mikrokontroller minimerer brugen af relæskift og styring af kraftledninger i det funktionelle kredsløb. Et industrielt netværk med en bestemt grænseflade og dataoverførselsprotokol bruges til at kommunikere de øvre og nedre niveauer af ACS, overføre information mellem sensorer og controllere og sende kommandoer til udøvende enheder. De mest anvendte standarder er Modbus og Profibus. De er kompatible med hovedparten af udstyret, der bruges til at automatisere varmeforsyningsfaciliteter. De er kendetegnet ved høje indikatorer for pålideligheden af informationsoverførsel, enkle og forståelige driftsprincipper.

Automatiske termiske stationer

I 1992 besluttede organisationen, der administrerer Moskvas kommunale energisektor - MOSTEPLOENERGO - at indføre en moderne APCS i en af dens nye bygninger. Fjernvarmestationen RTS "PENYAGINO" blev valgt. Stationens første fase blev bygget som en del af fire kedler af typen KVGM-100.På dette tidspunkt førte udviklingen af Remikonts til fremkomsten af software- og hardwarekomplekset PTK KVINT. Ud over selve Remikonts omfattede komplekset en operatørstation baseret på en personlig computer med fuld software, en softwarepakke til en computer- hjulpet CAD-system.

Funktioner af APCS for distriktets termostation:

- fuldautomatisk opstart af kedlen fra kold tilstand, inden du går i driftstilstand ved at klikke på knappen "START" på monitorskærmen;

- opretholdelse af udløbstemperaturen i overensstemmelse med temperaturplanen

- kontrol med forbrug af fodervand under hensyntagen til efterfyldning

- teknologisk beskyttelse med brændstofafskæring

- kontrol af alle varmetekniske parametre og deres præsentation for operatøren på skærmen på en pc;

- overvågning af enheder og mekanismer - "ON" eller "OFF";

- fjernbetjening af aktuatorer fra monitorskærmen og valg af kontroltilstande - manuel, fjernbetjening eller automatisk;

- at informere operatøren om uregelmæssigheder i driften af controllere;

- kommunikation med afsenderen af området via den digitale informationskanal.

Den tekniske del af systemet var arrangeret i fire skabe - en til hver kedel. Hvert skab har fire rammemodulære controllere.

Opgaver mellem controllere fordeles som følger:

Controller nr. 1 udført alle operationer for opstart af kedlen. I overensstemmelse med opstartsalgoritmen foreslået af Teploenergoremont:

- controlleren tænder røgudsugeren og ventilerer ildstedet og skorstene;

- tænder for luftforsyningsventilatoren;

- inkluderer vandforsyningspumper

- forbinder gas til tænding af hver brænder;

- ved flammekontrol åbner hovedgassen til brænderne.

Controller nr. 2 lavet i en duplikatversion. Hvis udstyrets fejl ikke er forfærdelig under opstart af kedlen, da du kan stoppe programmet og starte forfra, så opretholder den anden controller hovedtilstanden i lang tid.

Det har et særligt ansvar i den kolde årstid. Under automatisk diagnosticering af en unormal situation i kedelrummet finder en automatisk ujævn skift fra hovedkontrolleren til reserven sted. Teknologisk beskyttelse er organiseret på den samme controller. Controller nr. 3 designet til mindre kritiske funktioner. Hvis det mislykkes, kan du ringe til en reparatør og vente et stykke tid. Kedelmodellen er programmeret på den samme controller.

Med sin hjælp udføres en kontrol før udførelsen af hele kontrolprogrammet. Det bruges også til at uddanne operationelt personale. Arbejdet med oprettelsen af hovedet ACS i Moskva RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD blev udført af et team af MOSPROMPROEKT (designarbejde), TEPLOENERGOREMONT (kontrolalgoritmer), NIITeplopribor (mikroprocessor central del af systemet) .

Delsystemer og funktioner

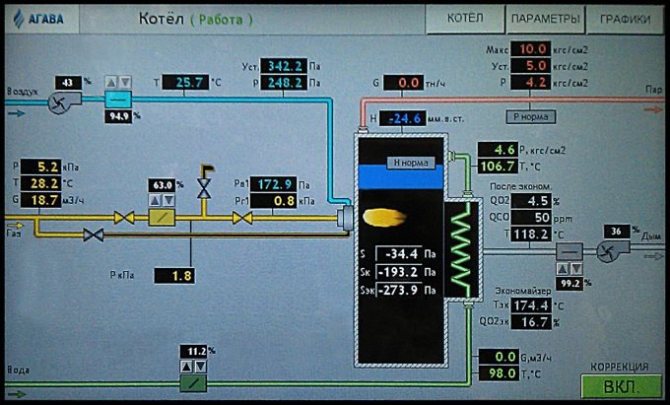

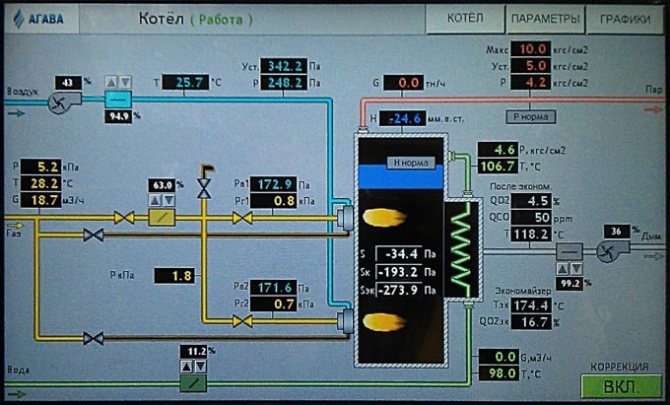

Ethvert automatiseringssystem til kedelrummet inkluderer delsystemer til kontrol, regulering og beskyttelse. Regulering udføres ved at opretholde den optimale forbrændingstilstand ved at indstille vakuumet i ovnen, den primære luftstrømningshastighed og kølemiddelparametrene (temperatur, tryk, strømningshastighed). Kontrolundersystemet udsender faktiske data om udstyrets drift til grænsefladen mellem menneske og maskine. Beskyttelsesanordninger garanterer forebyggelse af nødsituationer i tilfælde af overtrædelse af normale driftsbetingelser, levering af lys, lydsignal eller nedlukning af kedelenhederne med fastlæggelse af årsagen (på et grafisk display, et mindesdiagram, et kort) .

4.1. Grundlæggende principper for kedelautomatisering

Pålidelig, økonomisk og sikker drift af et kedelhus med et minimum antal vedligeholdelsespersonale kan kun udføres i nærvær af termisk styring, automatisk regulering og kontrol af teknologiske processer, signalering og udstyrsbeskyttelse [8].

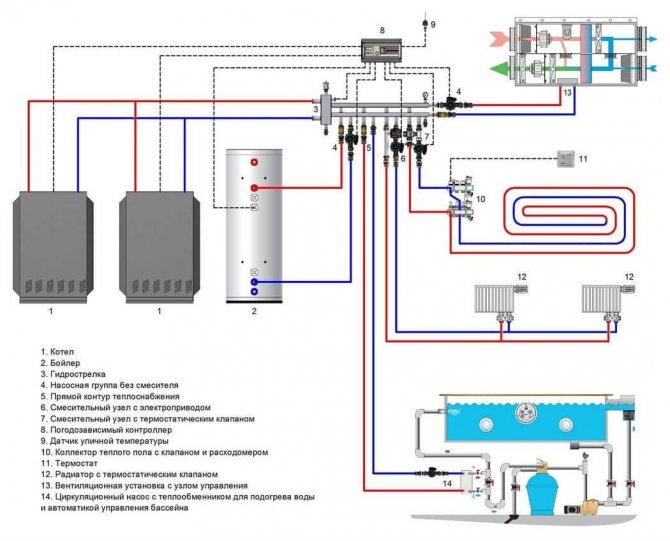

De vigtigste beslutninger om automatisering af kedelhuse er taget i processen med at udvikle automatiseringsordninger (funktionelle ordninger).Automatiseringsordninger er udviklet efter design af varmekonstruktionsordninger og beslutningstagning om valget af kedelrummets hoved- og hjælpeudstyr, dets mekanisering og varmekonstruktionskommunikation. Hovedudstyret inkluderer en kedelenhed, røgudsugere og blæsere, og hjælpeudstyret inkluderer en pumpe- og afluftningsenhed, et kemisk vandbehandlingsanlæg, en varmeenhed, en kondensatpumpestation, en gasdistributionsstation, en brændselsolie (kul) lager og en brændstofforsyning.

Omfanget af automatisering tages i overensstemmelse med SNiP II-35-76 (afsnit 15 - "Automation") og kravene fra producenter af termisk mekanisk udstyr.

Niveauet for automatisering af kedelhuse afhænger af følgende hovedtekniske faktorer:

- type kedel (damp, varmt vand, kombineret - damp og vand);

- udformningen af kedlen og dens udstyr (tromle, direkte flow, støbejernssnit med tryk osv.), trækketype osv. typen af brændstof (fast, flydende, gasformigt, kombineret - gasolie, pulveriseret) og typen af brændselsforbrændingsanordning (TSU)

- arten af varmebelastninger (industriel, opvarmning, individuel osv.)

- antallet af kedler i kedelrummet.

Ved udarbejdelsen af et automatiseringsskema leveres de vigtigste delsystemer til automatisk styring, teknologisk beskyttelse, fjernbetjening, varmekonstruktion, teknologisk blokering og signalering.

Mål og mål

Moderne kedelautomationssystemer er i stand til at garantere problemfri og effektiv drift af udstyr uden direkte indblanding fra operatøren. Menneskelige funktioner reduceres til onlineovervågning af helbredet og parametrene for hele enhedskomplekset. Kedelhusautomatisering løser følgende opgaver:

- Automatisk start og stop af kedler.

- Kedeludgangsregulering (kaskadestyring) i henhold til de angivne primære indstillinger.

- Boosterpumpekontrol, kontrol af kølemiddelniveauerne i arbejds- og forbrugerkredsløb.

- Nødstop og aktivering af signalanordninger i tilfælde af systemdriftværdier uden for de indstillede grænser.