Diese Menge in verschiedenen Ölfabriken kann mehrere zehn Tonnen pro Woche erreichen.

Die Rumpfentsorgung war schon immer ein Problem: Aufgrund der geringen Schüttdichte ist der Transport von Abfällen auf Deponien teuer. Während der Lagerung kann es sich leicht entzünden und schwelen und einen unangenehmen Geruch verbreiten. Eine bestimmte Menge davon wird als Dünger und zur Lockerung des Bodens verwendet.

Sonnenblumenschalen haben jedoch eine so unschätzbare Eigenschaft wie hoher Heizwert bei Verbrennung

... Es ist diese Qualität, die es zu einer der effizientesten Arten von Kraftstoff macht, die in der Form hergestellt wird

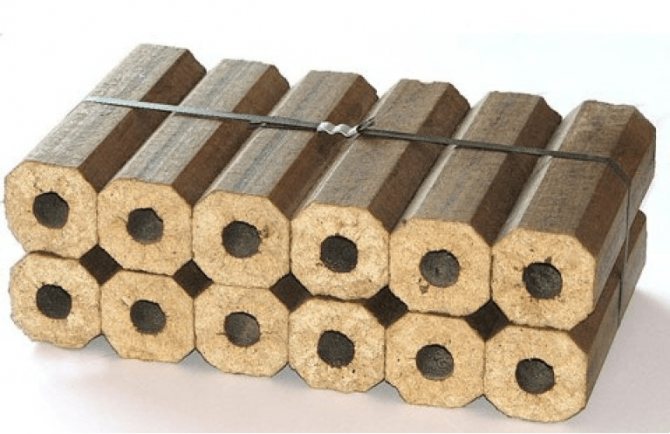

Brennstoffbriketts und Granulate (Pellets)

... Die Granulierung ist eine der gebräuchlichsten Methoden zur Verarbeitung von Schalen, wodurch der Feuchtigkeitsgehalt des Produkts bis zu 12% erreicht wird und die Kompression des Anfangsvolumens das 5- bis 10-fache beträgt.

Brennzeit Bewertungen

Wenn Sie sich für den Kauf von Brennstoffbriketts entscheiden, wird empfohlen, die Bewertungen zu lesen, bevor Sie in den Laden gehen. Es ist wichtig zu berücksichtigen, dass diese Produkte, wie die Verbraucher feststellen, durch eine erhebliche Brenndauer gekennzeichnet sind, was im Vergleich zu herkömmlichem Brennholz besonders deutlich wird. Somit kann das Einlegen in Heizgeräte dreimal seltener erfolgen. Die Verbrennung erfolgt mit minimaler Rauchentwicklung, das Material funkelt nicht und brennt nicht. In diesem Fall wird angemerkt, dass während der gesamten Verbrennungsperiode eine konstante Temperatur gewährleistet ist. Nach der Verbrennung bildet sich Kohle, was auch für gewöhnliches Brennholz gilt. In Zukunft kann das Verbrennungsprodukt zum Grillen oder Kochen von Kebabs verwendet werden.

Vergleichende Eigenschaften von Briketts

Jede Art von Briketts hat ihre eigenen Eigenschaften und Vorteile. Und obwohl sie sich alle hervorragend zum Heizen in häuslichen Umgebungen eignen, lohnt es sich dennoch, sich mit ihren Eigenschaften genauer vertraut zu machen. um die beste Option zu wählen.

Formen von Brennstoffbriketts

Holzbriketts

Diese Art von Briketts wird durch Pressen verschiedener Holzabfälle erhalten - Totholz, Sägemehl, Späne, minderwertiges Holz. Vor dem Pressen wird der Abfall auf eine bestimmte Temperatur erhitzt, wodurch ein Klebstoff, Lignin, aus den Zellen freigesetzt wird. Dank Lignin erhalten Briketts eine hohe Festigkeit und behalten während des Transports und der Lagerung ihre Form.

Die Vorteile von Briketts gegenüber Massivholz liegen auf der Hand:

- Die Dichte der Briketts ist konstant und beträgt 1240 kg / m³. Die Dichte des Holzes hängt von der Art ab und liegt zwischen 150 und 1280 kg / m³.

- Der maximale Feuchtigkeitsgehalt von Briketts beträgt 10%, von Holz - von 20 bis 60%;

- Wenn Brikett verbrannt wird, entspricht das Aschevolumen 1% der Gesamtmasse, Holz - 5%;

- Beim Brennen setzen Briketts 4400 kcal / kg frei, Holz - 2930 kcal / kg.

Darüber hinaus haben Holzbriketts weitere Vorteile:

- gepresstes Holz entzündet sich bei der Verbrennung nicht und gibt nur sehr wenig Rauch ab.

- der Kessel wird auf einer konstanten Temperatur gehalten;

- Brikettbrennzeit 4 Stunden;

- Die nach der Verbrennung verbleibenden Kohlen eignen sich hervorragend zum Kochen über offenem Feuer.

- Die richtige Form der Briketts vereinfacht deren Transport und Lagerung.

Ein solcher Brennstoff wird nicht wie Holz in Kubikmetern verkauft, sondern in Kilogramm, was viel rentabler ist.

Kohlebriketts

Diese Art von Briketts wird durch Sieben von Kohle erhalten. Zuerst werden die Siebe zerkleinert, mit einem Bindemittel gemischt und dann unter hohem Druck komprimiert.

Die Haupteigenschaften eines solchen Kraftstoffs:

- Kohlebriketts rauchen nicht;

- kein Kohlenmonoxid emittieren;

- Brenndauer in herkömmlichen Kesseln von 5 bis 7 Stunden bei kontrollierter Luftzufuhr - 10 Stunden;

- geeignet für den Hausgebrauch;

- eine kompakte Form haben;

- Beim Brennen emittieren sie 5200k / cal und halten eine konstante Temperatur aufrecht.

- maximales Aschevolumen - 28%;

- haben eine lange Haltbarkeit.

Kohlebriketts sind in rauen Wintern der optimale Brennstoff, wenn der Druck in Haushaltsgassystemen aufgrund niedriger Temperaturen abfällt. Briketts brennen bei jeder Temperatur, Hauptsache, es herrscht ein konstanter Luftstrom.

Torfbriketts

Zur Herstellung von Briketts wird Torf getrocknet, erhitzt und unter hohem Druck gepresst. Das Ergebnis sind saubere, leichte Steine mit dunkler Farbe. Bei kontrollierter Luftzufuhr halten Torfbriketts die Temperatur 10 Stunden lang aufrecht, was sehr praktisch ist, um das Haus nachts zu heizen.

- geeignet für alle Arten von Öfen;

- Die Wärmeübertragung beträgt 5500-5700 kcal / kg.

- Aschevolumen 1% des gesamten Brikettvolumens;

- bezahlbarer Preis;

- die minimale Menge an Verunreinigungen in der Zusammensetzung.

Die nach der Verbrennung des Kraftstoffs verbleibende Asche kann als wirksamer Kalk- und Phosphordünger verwendet werden. Für viele Eigentümer privater Haushalte ist dieser Faktor bei der Auswahl der Heizbriketts entscheidend. Da Torf eine brennbare Substanz ist, sollte er in sicherem Abstand von offenen Flammen und Heizgeräten gelagert werden. Sogar Staub, der aus der Verpackung verschüttet wurde, kann sich entzünden und einen Brand verursachen. Sie müssen daher mit den Briketts richtig umgehen.

Rumpfbriketts

Rumpfbriketts

Sonnenblumenschalen, Buchweizen- und Reisschalen, Roggen, Hafer und sogar Stroh werden häufig zur Herstellung von Brennstoffbriketts verwendet. Am häufigsten sind Sonnenblumenschalenbriketts, da ein großer Prozentsatz des Abfalls bei der Ölförderung verbleibt. Der maximale Feuchtigkeitsgehalt der Schale zum Pressen beträgt 8%, was die Wärmeübertragung erhöht und die Zündzeit verkürzt.

Sonnenblumenbriketts

- die Dichte der Briketts beträgt 1,2 t / m³;

- Wärmeübertragung - 5200 kcal / kg;

- Aschevolumen von 2,7 bis 4,5%.

- Mangel an schädlichen Verunreinigungen;

- bezahlbarer Preis;

- lange Brenndauer;

- Bequemlichkeit der Lagerung und des Transports.

Brennwertbewertungen

Käufer wählen Brennstoffbriketts aus Sonnenblumenschalen, deren Bewertungen Sie im Artikel lesen können, da ihr Heizwert im Vergleich zu normalem Brennholz viel höher ist. Die Praxis zeigt, dass der genannte Parameter dem von Kohle entspricht. Grillliebhaber und Grillbesitzer betonen, dass, wenn Fett auf die nach der Verbrennung von Briketts gebildeten Kohlen gelangt, keine Zündung auftritt und das Material mit einer niedrigen, gleichmäßigen Flamme weiter brennt oder schwelt. Die Konstanz der Temperatur sollte ebenfalls beachtet werden. Die Wärmeübertragung beträgt 4400 kcal.

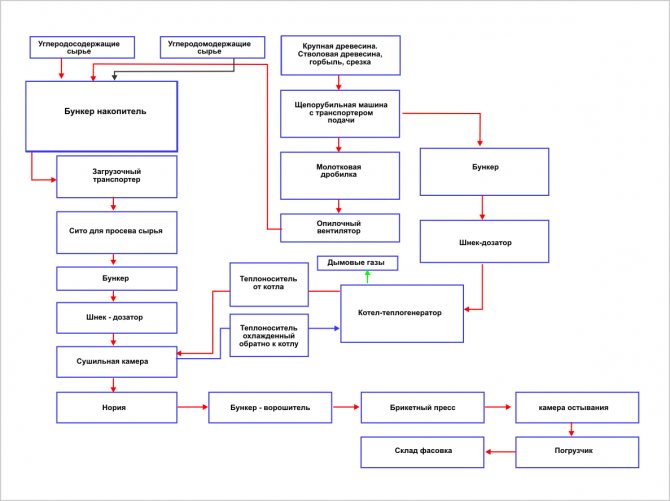

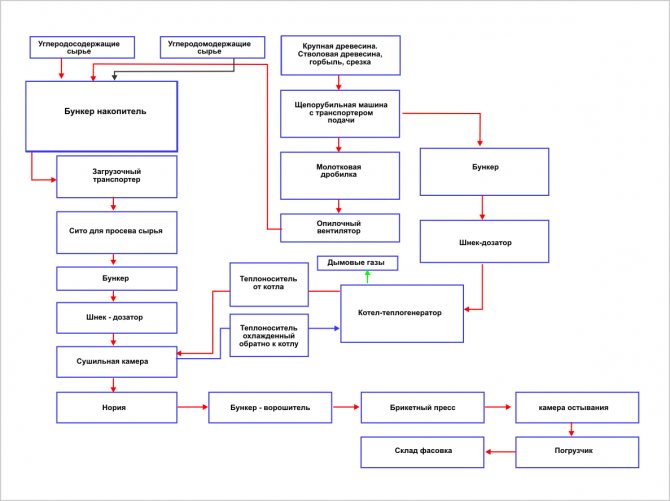

Ausrüstung zur Herstellung von Briketts aus Schalenkernen

Die Technologie zur Herstellung von Brennstoffbriketts aus Biomasse (einschließlich der Schalen von Sonnenblumen, Reis, Buchweizen usw.) ist wie folgt:

- Rohstoffe werden gewaschen und getrocknet.

- Schleifen.

- Komprimiert.

- Abkühlen.

- Pack.

Das Gerät wird entsprechend ausgewählt. Sie benötigen einen Trockner und einen Brecher (Hammer oder Schredder), vor allem aber eine Presse (Kolben, Extrusion oder Schraube). Möglicherweise sind auch Mittel erforderlich, um Rohstoffe und Fertigprodukte zur Werkstatt, zu einer Kühleinheit und zu Verpackungsanlagen zu transportieren.

Umweltfreundlichkeitsbewertungen

Brennstoffbriketts aus Sonnenblumenschalen, an denen Sie vor dem Kauf interessiert sein sollten, sind umweltfreundlich. Diese Eigenschaft bestimmt nach Ansicht der Käufer maßgeblich die Wahl des beschriebenen Kraftstoffs. Während der Produktion werden nicht alle Arten von Additiven verwendet, und während der Verbrennung werden keine schädlichen Substanzen in die Umwelt freigesetzt. Dies gilt insbesondere, wenn wir es mit festen Brennstoffen mit dem gleichen Brennwert wie Kohle vergleichen.Letztendlich kann Kohle sogar als Mineraldünger verwendet werden.

Wie man eine Presse zur Eigenproduktion von Briketts herstellt

Es ist kaum möglich, eigene Geräte für die Herstellung von Brennstoffbriketts durch Extrusion (Pressen bei hohen Temperaturen) herzustellen, aber eine gewöhnliche Presse kann auch mit improvisierten Mitteln gebaut werden.

Dieses Video zeigt einen originellen Ansatz. Die Herstellung einer solchen Presse ist nicht die schwierigste Aufgabe, und die Produktausbeute auf einer Lasche ist anständig. Es kann leicht zum Pressen von Sonnenblumenschalen angepasst werden, nur muss es zuerst zerkleinert werden.

Im Allgemeinen sind unsere Leute großzügig mit allen möglichen Erfindungen. Die Kultur der Umsetzung ist für jeden anders, aber wer auch immer das kann. Hier finden Sie eine Auswahl von Fotos, die auch hausgemachte Pressen zur Herstellung von Brennstoffbriketts zeigen, einschließlich solcher aus Sonnenblumenschalen.

Brennstoffschalenbriketts - als Ersatz für Kohle

Bewertungen von Sonnenblumenschalenbriketts

Brennstoffbriketts aus Sonnenblumenschalen, deren Bewertungen Ihnen helfen, die richtige Wahl zu treffen, haben viele Vorteile. Nach der europäischen Klassifikation können solche Briketts als rauchfreie Brennstoffe klassifiziert werden. Dies zieht Besitzer von Kaminen und Heizgeräten an, die im Haus installiert sind. Verbraucher wählen diese Produkte auch deshalb, weil sie sehr kompakt sind, was nicht nur für ein privates, sondern auch für ein kleines Landhaus wichtig ist. Übergroßer Kraftstoff ist unter anderem sehr bequem zu transportieren, lässt sich leicht be- und entladen und Sie müssen nicht zu viel für Transportleistungen bezahlen. Brennstoffbriketts, deren Bewertungen Sie nach dem Lesen des Artikels kennen, eignen sich zum Kochen von Speisen auf Grills, Grills und Grills. Aufgrund der Tatsache, dass während des Prozesses kein Kohlenmonoxid freigesetzt wird, kann in geschlossenen Räumen gekocht werden, was nicht nur ein Wohngebäude betrifft, sondern auch eine Veranda, ein Restaurant oder ein Café.

Vorteile von Kohlebriketts

Kohlebriketts werden zunehmend nicht nur zum Heizen in Privathaushalten, sondern auch in metallurgischen und chemischen Anlagen, Kraftwerken und Kesselhäusern eingesetzt. Sie werden durch Zerkleinern von Kohle in kleine Fraktionen (bis zu 6 cm) hergestellt. Dann wird das vorbereitete Rohmaterial unter Zusatz eines Bindemittels gemischt. Mit Hilfe von heißem Dampf und einer Presse werden Briketts geformt und zur Kühlung in einen speziellen Behälter gegeben.

Die Qualität hängt nicht nur vom Ausgangsmaterial und der Einhaltung der technologischen Kette ab, sondern auch von der Bindemittelkomponente. Bei der Herstellung von Kohleblöcken für industrielle Zwecke können Bindemittel wie Kohlenteer, Zement, Erdölbitumen und Wasserglas zugesetzt werden. Für Haushaltszwecke gibt es Stärken, Melasse, seltener Gips oder Kalk.

Von allen Brennstoffen erzeugt nur Kohle beim Verbrennen keinen Rauch. Brikettbrennstoff auf Kohlebasis kann etwa sieben Stunden lang ununterbrochen brennen, wenn die Luftzufuhr zum Heizraum eingestellt wird. In der Regel muss eine neue Charge Briketts höchstens dreimal am Tag in den Ofen geladen werden, um ein normales Temperaturregime im Haus aufrechtzuerhalten.

Vorteile von Kohlebriketts:

- langes Brennen;

- hoher Wirkungsgrad (95%);

- geringer Prozentsatz der Ascheausbeute (nicht mehr als 1%);

- weniger Kohlendioxid als bei Verwendung von Torf und Holz;

- bequemes Laden in den Feuerraum.

In sehr kalten Wintern sorgt Holzkohle in Briketts für den Ofen garantiert für eine langfristig stabile Wärme. Die Praxis hat gezeigt, dass es sehr bequem ist, Kohleblöcke zum Heizen von Gewächshäusern und Nebengebäuden zu verwenden.

Bewertungen von Schilfbriketts

Wenn Sie an Schilfbriketts interessiert sind - wer hat gebrannt, Bewertungen usw.Informationen - Sie können dies alles unten lesen. Käufer behaupten, dass 1 Kilogramm Material für 7 Stunden ununterbrochenes Verbrennen ausreicht. In diesem Fall beträgt die Wärmeübertragung 6550 kcal / kg. Besitzer von Kesselanlagen sagen, dass das Gerät nur alle zwei Jahre gereinigt werden muss. Die entstehende Asche kann wie Kohle als umweltfreundlicher Dünger verwendet werden.

Mit dieser Art von Kraftstoff können Sie Autonomie gewährleisten, da die Ausrüstung nicht von den Unternehmen abhängt, die Strom und Gas liefern. Es besteht keine Abhängigkeit von äußeren Bedingungen wie Schäden an Rohrleitungen, Stromleitungen, Diebstahl usw. Verbraucher müssen keine langfristige Genehmigung erteilen, die vor dem Anschluss von Elektro- oder Gasgeräten durchgeführt wird.

Reed-Brennstoffbriketts, deren Bewertungen positive Eigenschaften aufweisen, weisen eine hohe Dichte auf. Im Produktionsprozess wird eine Technologie verwendet, die das Pressen von Schrauben umfasst. Dadurch ist es möglich, eine Dichte im Bereich von 1,1 bis 1,2 t / m3 zu erreichen. Die Oberfläche besteht aus einer ausreichend starken Kruste, die eine Beschädigung und einen Bruch des Briketts während des Transports und der Lagerung ausschließt. Der Transport kann durch Verlegen der Produkte in zwei Ebenen erfolgen, da das Material fast keine Krümel bildet. Die vorhandene Kruste kann das Eindringen von Feuchtigkeit in das Innere reduzieren, was die Verwendung von Briketts komfortabler macht.

Vor- und Nachteile von Schalenbriketts

Neben einer großen Wärmemenge werden Briketts durch ihre Dichte angezogen. Warum ist es so gut? Erstens sparen Sie Versandkosten (die Gebühr wird normalerweise pro Volumen berechnet). Zweitens ist die Lagerung umso einfacher, je kompakter der Kraftstoff ist. Drittens, wenn wir es mit Brennholz vergleichen, erhalten Sie beim Verlegen der gleichen Menge Brennholz und Briketts (es ist unwahrscheinlich, dass Sie Brennholz in Kilogramm messen, da sie einen Kessel nach Volumen legen und Brennholz in Kubikmetern verkaufen) mehr Wärme Briketts als selbst das beste Brennholz. Laut VNII TP kann die Verbrennungswärme von 1 kg Sonnenblumenschalenbriketts innerhalb von 1 Stunde eine Fläche von 50 m2 erwärmen.

In der folgenden Tabelle sehen Sie, wie viel Wärme der Kraftstoff erzeugt. Ich muss sagen, dass Brennstoffbriketts weit vom letzten Platz entfernt sind, aber von der Schale - praktisch außer Konkurrenz.

| Treibstoff | Spezifischer Heizwert, MJ | Spezifischer Heizwert, kW / h |

| Kiefernbrennholz | 8,9 | 2,47 |

| Eichenbrennholz | 13 | 3,61 |

| Birkenbrennholz | 11,7 | 3,25 |

| Sonnenblumenschalenbrikett | 18,09 | 5,0 |

| Brikett Stroh | 14,51 | 4,0 |

| Holzspäne Brikett | 17,17 | 4,7 |

| Steinkohle (W = 10%) | 27,00 | 7,5 |

| Braunkohle (W = 30 ... 40%) | 12,98 | 3,6 |

Es ist praktisch, Briketts in den Feuerraum zu legen: Ihre Oberfläche ist glatt, Splitter, im Gegensatz zu Brennholz, in das Sie sich nicht hineinfahren können, Ihre Hände, da Sie bei der Arbeit mit Kohle nicht schmutzig werden. Es gibt noch einen weiteren Vorteil: Der Kessel muss nicht aufgerüstet oder geändert werden. Mit Holz verbrannt? Sie kaufen nur Briketts und verwenden sie anstelle von Brennholz.

Ein weiteres Plus von Sonnenblumenschalenbriketts ist die Dauer des Brennens: Sie brennen einhundert bis einhundertdreißig Minuten und schwelen sechs oder sogar acht Stunden. Ein wesentliches Plus ist der niedrige Aschegehalt: Nach dem Verbrennen eines Kilogramms dieses Briketts verbleibt Asche aus einer Streichholzschachtel oder etwas mehr (je nach Qualität, bei normalen Briketts liegt der Aschegehalt jedoch im Bereich von 4 bis 7%) Die große Wärmemenge, die eine Kraftstoffeinheit abgibt: Sie verbrennt, ist vollständig. Die nach der Verbrennung gebildete Asche ist ein ausgezeichneter Dünger und kann in die Gartenbeete gebracht werden.

Nun zu den Nachteilen. Tatsächlich gibt es nur einen Nachteil: Briketts (und auch Rümpfe) haben Angst vor Feuchtigkeit und können bei Nässe zerbröckeln. Deshalb stellen sie hohe Anforderungen an den Lagerort: Sie müssen sich unter einem Dach in einem trockenen Raum verstecken.

Ein hoher Preis wird oft als Nachteil bezeichnet. Wenn man sich die Kosten eines Kilogramms ansieht, dann ist der Preis wirklich beträchtlich. Wenn wir jedoch die Kosten für ein Kilowatt Energie berechnen, sieht das Bild anders aus.Möchten Sie überzeugt werden? Finden Sie den Preis für ein Kilogramm Brennholz, Kohle, Briketts usw. heraus. Teilen Sie diesen Wert durch die Anzahl der Kilowatt / Stunden aus der Tabelle. Holen Sie sich die Kosten pro Kilowatt Wärme für jede Art von Kraftstoff. Wir hätten es selbst tun können, aber die Preise in verschiedenen Regionen sind unterschiedlich und die Marktsituation ändert sich schnell ...

Man kann auf die Meinung stoßen, dass Brennstoffbriketts aus Sonnenblumenschalen den Schornstein verstopfen, da sie viele Öle enthalten. Wenn es nicht richtig oder defekt ausgelegt ist, vielleicht. Bei normalem Luftzug arbeitet der Kessel nicht schlechter als mit Brennholz, und Sie müssen den Schornstein nicht öfter reinigen.

Wenn wir die Verwendung von Sonnenblumenschalenbriketts unter Umweltgesichtspunkten betrachten, ist dies auch ein offensichtlicher Vorteil: Beim Verbrennen der Schale wird so viel Kohlendioxid freigesetzt wie bei der Zersetzung von Holz. Beim Verbrennen von Gas emittierte CO2 15-mal mehr, beim Verbrennen von Koks - 30-mal mehr, Kohle - 50-mal mehr. Die Emissionen anderer Schadstoffe sind sehr gering, da sie einfach nicht in einem unter normalen Bedingungen angebauten Produkt enthalten sein sollten und die Technologie keine Fremdadditive vorsieht.

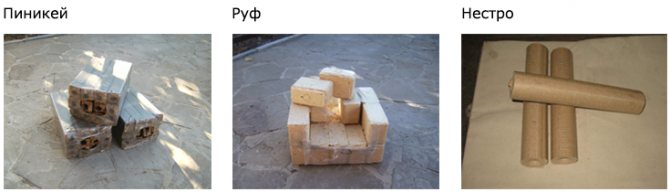

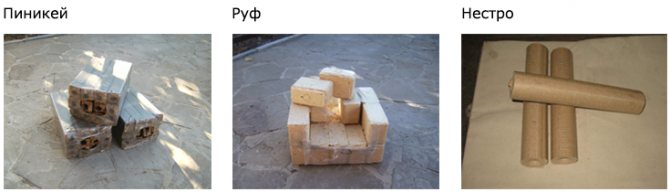

Bewertungen über Pini-Kay-Briketts

Pini-Kay-Brennstoffbriketts, deren Bewertungen in den meisten Fällen nur positiv sind, unterscheiden sich darin, dass sie die Oberfläche, die während des Transports und der Lagerung mit ihnen in Kontakt kommt, nicht verschmutzen. Es kann auch eine hohe Dichte unterschieden werden, die 1200 kg / Kubikmeter entspricht.

Der Aschegehalt kann 3% erreichen, was einer der niedrigsten Indikatoren ist. Wenn wir zusätzlich über die Dichte sprechen, ist sie 2,5-mal höher als dieser dem Holz innewohnende Parameter. Die Schüttdichte des Materials beträgt 1000 kg / Kubikmeter. Diese Zahlen sind für Verbraucher häufig von Interesse. Käufer vergleichen diese Zahl mit der Schüttdichte von 300 kg / m3. Dieser Indikator erleichtert laut den Eigentümern von Heizgeräten den Transport von Material über beeindruckende Entfernungen. Aufgrund der idealen Form sowie der geringen Abmessungen ist es möglich, Briketts fest auf Paletten zu stapeln und gegebenenfalls durch spezielle Hülsen zu gießen. Dies ermöglicht es, den Lade- und Entladevorgang sowie die weitere Verbrennung dieser Art von Kraftstoff vollständig zu automatisieren.

Brennstoffbriketts "Pini-Kay", deren Bewertungen Sie nach dem Lesen des Artikels kennen, sollten getrennt von anderen Substanzen und Materialien gelagert werden. Wenn die Bedingungen eingehalten werden, können die Produkte bis zum Zeitpunkt der Verwendung unbegrenzt gelagert werden. Die Temperatur in einem überdachten Lager sollte dem Grenzwert von +5 bis +40 Grad entsprechen. In diesem Fall kann die relative Luftfeuchtigkeit zwischen 30 und 80% variieren. Die Wechselwirkung von Produkten mit Wasser und aggressiven Substanzen sollte ausgeschlossen werden. Verbraucher behaupten, dass es zur Verlängerung der Haltbarkeit notwendig ist, die Exposition gegenüber ultravioletter Strahlung auszuschließen.

Herstellungs- und Montageanleitung

Die Reihenfolge bei der Herstellung einer Presse sieht folgendermaßen aus:

- Es ist notwendig, die Basis des Geräts von den Kanälen zu schweißen.

- Aus der Ecke machen wir 4 1,5 Meter lange Gestelle. Sie werden vertikal und im gleichen Abstand geschweißt.

- Ferner ist es notwendig, eine Trommel aus einem Rohr oder Blech herzustellen, in das die Rohstoffe eingemischt werden. Wenn Sie eine kaputte Waschmaschine haben, können Trommel und Lager daraus entfernt werden.

- Die Trommel muss an den Ständern befestigt sein. Wenn möglich, sollte es mit einem Elektromotor ausgestattet sein. Wenn der Motor zu schnell ist und es nicht möglich ist, die Drehzahl der Trommel allein aufgrund der unterschiedlichen Durchmesser der Riemenscheiben auf einen akzeptablen Wert zu reduzieren, sollte ein Getriebe verwendet werden.

- Unter der Trommel muss eine Schale befestigt werden, durch die das vorbereitete Material in die Matrix eingespeist wird.

- In die Wände des Rohrs, das als Rohling für die Matrix verwendet wird, müssen mehrere Löcher mit einem Durchmesser von 3 bis 5 mm gebohrt werden. Sie müssen gleichmäßig verteilt sein, damit Luft und Wasser über das gesamte Volumen des Briketts herausgedrückt werden.

- Von unten muss ein Flansch an die Matrix geschweißt werden, an den der abnehmbare Boden geschraubt wird. Dieser Boden ist aus Stahlblech in Form einer gezackten Scheibe geschnitten.

- Die Matrize wird mit der Basis unter dem Zuführschacht verschweißt oder verschraubt.

- Schneiden Sie einen runden Stempel aus dem Stahlblech. Es ist einfach eine Scheibe, deren Durchmesser es ihr ermöglicht, frei in die Matrix einzutreten.

Der Schaft besteht aus einem Rohr: Ein Durchmesser von 30 mm ist ausreichend. Auf der einen Seite ist es mit dem Stempel verschweißt und auf der anderen Seite ist es am Hydraulikaggregat befestigt.

Wir befestigen das Aufnahmefach unter der Matrix

Es ist wichtig, es in einer solchen Position zu installieren, dass es das Entfernen und Installieren des abnehmbaren Bodens der Matrize nicht beeinträchtigt. Durchmesser als Stempel.

Um den Zeitaufwand für das Entfernen des fertigen Briketts von der Matrize zu verringern und damit die Maschine produktiver zu machen, kann eine Feder mit einer Scheibe mit dem gleichen Durchmesser wie der Stempel an den Boden der Matrize geschweißt werden.

Nach dem Ausschalten des Hydrauliksystems und dem Entfernen des Stempels wird das Produkt automatisch von der Feder herausgedrückt.

Bewertungen über RUF-Briketts

Brennstoffbriketts RUF, deren Bewertungen den Materialeigenschaften entsprechen, lassen sich leicht zersetzen. Besitzer von Kaminen, Kesseln und Öfen beachten, dass sie sich bei Verwendung einer anderen Brennstoffart in einen Heizer verwandeln müssen, um sicherzustellen, dass der Brennstoff stündlich nachgefüllt wird. Um ein Schwelen zu gewährleisten, muss der Schub durch Schließen des Gebläses verringert werden. Beim Schmelzen der Ausrüstung muss ein unbedeutender Luftzug gewährleistet sein, dann bildet sich im Schornstein ein kalter Stopfen, und das Brikett raucht nicht.

Gleichzeitig ist es möglich, das Gerät zu schmelzen, ohne den Luftkanal vorzuwärmen. Mit RUF-Brennstoffbriketts, deren Bewertungen vor dem Besuch des Geschäfts gelesen werden sollten, können Sie den Raum in kürzerer Zeit als mit herkömmlichem Brennholz aufwärmen.

Ausrüstung zur Herstellung von Brennstoffbriketts

Auf Großgeräte im "Kraftstoff" -Geschäft kann nicht verzichtet werden:

- Schredder von Rohstoffen;

- Trockenkammer;

- Spezialpresse.

Beachten Sie, dass es 4 Arten von Pressen für die Herstellung von Brennstoffbriketts gibt:

- Hydraulisch.

- Schraubenextruder.

- Schock mechanisch.

Unterscheiden Sie zwischen Kosten und Funktionsprinzip, kombinieren Sie - die Anforderungen an Rohstoffe (Feuchtigkeitsgehalt 4-10%) und gleichmäßiges Mahlen (Anteile weniger als 25x25x2 mm).

Jede Presse hat ihre eigenen Vor- und Nachteile für ein Heimgeschäft:

Die hydraulische Presse zur Herstellung von Briketts zu Hause besteht aus zwei Teilen: 1 Form; 2 Hydraulikzylinder.

Das Funktionsprinzip ähnelt dem einer Buchse. Rohmaterial aus Sägemehl wird in die Form gegossen, und der Hydraulikzylinder drückt mit einem Kolben gegen das Sägemehl in der Form. Somit wird ein dichtes Brikett gebildet.

Vorteile einer hydraulischen Presse:

- der günstigste Preis;

- Ein einfaches und zuverlässiges Gerät, das praktisch keine Einheiten mit hohem Verschleiß aufweist.

Minuspunkte:

- schwache Leistung.

- erfordert die Aufbereitung von Rohstoffen unter Zusatz eines Bindemittels.

Zum Beispiel kann Stärke als Bindemittel für Brennstoffbriketts zugesetzt werden: 2% -3% der Gesamtmasse. Damit das Bindemittel funktioniert, müssen Sie die Mischung natürlich auf 40% befeuchten.)

Der Schneckenpressenextruder für die Eigenproduktion ähnelt im Prinzip einem Fleischwolf. Diese Art von Presse wird im Artikel über die Herstellung von Brennstoffpellets ausführlich beschrieben. Das Rohmaterial wird durch die Schnecke zugeführt, die am Auslass durch die Düse komprimiert und unter hohem Druck komprimiert wird.Der gesamte Vorgang findet unter Heißpressen statt. Die Matrize muss vorgewärmt werden, sonst verklemmt sich das Gerät. Unter hoher Temperatur und hohem Druck wird hydrolytisches Lignin aus Sägemehl freigesetzt. Dies ist eine brennbare Substanz, die auch bei der Bildung von Briketts die Rolle eines Bindemittels spielt.

Vorteile eines Schneckenextruders:

- die höchste Produktivität (das Gewicht des Prozesses wird kontinuierlich durch Extrusion ausgeführt);

- Beim Pressen wird Ligin freigesetzt, was sich positiv auf die Bildung und Qualität von Zahnspangen auswirkt.

Minuspunkte:

- Die Presse erfordert eine lange Vorbereitung für die Arbeit (es ist erforderlich, die Matrize aufzuwärmen, und die ersten Briketts werden verworfen).

- Knoten mit erhöhter Reibung nutzen sich schnell ab - Schnecke und Matrize;

- Aufgrund der hohen Betriebstemperaturen (über 120 ° C), die für das normale Pressen von Rohstoffen erforderlich sind, treten irreversible Prozesse auf, bei denen die Qualität des Produkts abnimmt (der Kaloriengehalt von Briketts ist geringer).

Eine mechanische Stoßpresse zur Herstellung eines Brennstoffbriketts ähnelt im Prinzip einem Perforator. Kurbelmechanismen (Kurbelwelle, Pleuel und Kolben) übertragen Stöße mit einer bestimmten Frequenz (etwa 20 Mal pro Sekunde) auf den Kolben. Mit Hilfe von Kolbenhüben wird in die Kammer vorgeladenes Sägemehl durch die Matrize gedrückt.

Vorteile:

- Briketts können nicht nur aus Sägemehl hergestellt werden, sondern auch aus anderen Materialien: Mahlen und Kohlenstaub, Torf, Stroh, MFD-Abfall;

- ermöglicht die Herstellung von Briketts für verschiedene Zwecke - für den privaten Markt und für industrielle Zwecke;

- Die Einfachheit des Mechanismus und die Fähigkeit, lange Zeit ohne menschliches Eingreifen zu arbeiten, sind die Hauptvorteile der stoßmechanischen Presse.

- das Gerät hat eine gute Leistung;

- Der Wert des Gerätenutzungsfaktors beträgt 0,9.

- der höchste Preis;

- Schneller Verschleiß der Kurbelreibungseinheiten (2 Kräfte wirken gleichzeitig auf sie: Aufprallkraft und Reibung).

Eine Pelletmühle ist dieselbe Futterpelletmühle, in die Sägemehl anstelle von Getreide gegossen wird.

Vorteile: Gutes Preis-Leistungsverhältnis.

Minuspunkte:

- Es können nur Briketts mit kleinen Anteilen hergestellt werden.

- Eine feinere Mahlung der Rohstoffe ist erforderlich.

- erfordert die Herstellung von Rohstoffen unter Zusatz eines Bindemittels zur dichten Brikettierung (Stärke 2% -3%).

Im gesamten Satz der Linie gibt es zusammen mit der Druckmaschine häufig verschiedene Geräte, mit denen Sie das Endprodukt verbessern können:

- Mischer zum Mischen von Verunreinigungen (zum Beispiel Lignin);

- Düsen zum Schneiden bestimmter Formen von Briketts;

- Feuchtigkeitscremes für übergetrocknete Rohstoffe.

Einige Geräte und sogar einige Pressen können von Hand hergestellt werden.

Merkmale der Verwendung von Briketts "RUF"

Brennstoffbriketts "RUF", deren Bewertungen nützlich sind, um jeden Besitzer von Heizgeräten zu lesen, die eine Zündung benötigen, unterscheiden sich in bestimmten Eigenschaften. Wenn Sie beispielsweise wissen, dass die Wärmeübertragung 4500 kcal / kg beträgt, können Sie ein Haus mit einer Fläche von 45 Quadratmetern eine Stunde lang mit einem Brikett heizen. Das Gewicht des letzteren sollte ein Kilogramm betragen. Um 10.000 kcal zu erhalten, müssen daher 5 Tonnen Brennholz verwendet werden, von denen fast die Hälfte mit Wasser versorgt wird. Um eine äquivalente Wärmemenge zu erhalten, müssen Sie Briketts mit einem Volumen zwischen 1,5 und 2,2 Tonnen verwenden. In Anbetracht aller oben genannten Eigenschaften kann festgestellt werden, dass die Lagerung und der Transport von Briketts eine Fläche erfordern, die zweimal kleiner ist als die, die für die gleichen Zwecke bei Verwendung von normalem Brennholz erforderlich ist. Dies zeigt, dass der Verbraucher von Briketts mehr profitiert und effizienter arbeitet als der Kauf und Versand von herkömmlichem Brennholz.

Wenn wir es mit Kohle vergleichen, wird es notwendig sein, den genannten Brennstoff in einer Menge von 2,2 Tonnen zu verwenden, um eine Wärme von 10.000 kcal zu erhalten.

Die Besonderheiten der Herstellung von Briketts zum Erhitzen

Brennstoffbrikett-Extruder

Die Besonderheit der Herstellung von Euro-Holz liegt in der Verwendung von Abfällen aus der Holzindustrie, der Landwirtschaft und dem Kohlebergbau. Die Herstellung von Briketts zum Heizen kann auf der Grundlage eines der oben beschriebenen Unternehmen organisiert werden.

Für die Herstellung ist es notwendig, das richtige Ausgangsmaterial auszuwählen. Die korrekte Herstellung von Briketts zum Erhitzen beginnt bereits in der Vorbereitungsphase. Abhängig von der verfügbaren Rohstoffbasis werden verschiedene Arten von Materialien unterschieden:

- Landwirtschaftliche Abfälle - Samenschalen, Stroh. Der erste hat die höchste Energiekapazität. Es zeichnet sich jedoch auch durch hohe Anschaffungskosten aus;

- Holzsägemehl. Die am besten geeignete Option, da von ihnen am häufigsten Briketts zum Erhitzen mit eigenen Händen hergestellt werden;

- Torf. Benötigt einen komplexen Vorbereitungsprozess, da es anfänglich eine hohe Luftfeuchtigkeit hat;

- Kohle. Tatsächlich wird sogenannter Kohlenstaub verwendet, der ein Nebenprodukt des Bergbaus ist.

Die Aufbereitung der Rohstoffe umfasst das Vormahlen und das weitere Trocknen. Dies ist zur Reduzierung der Luftfeuchtigkeit erforderlich, da das Erhitzen mit Sägemehlbriketts nur dann von Vorteil ist, wenn der Wassergehalt nicht mehr als 10% des Gesamtvolumens beträgt. Dann können dem resultierenden Material Fixierer und Modifikatoren zugesetzt werden, um die Wärmeübertragung zu erhöhen.

Für eine vollwertige Produktion benötigen Sie zusätzlich zu einer Presse (Extruder) einen Mechanismus zum Verpacken von Briketts.

Arten von Briketts zum Erhitzen

Brikettpresse RUF

Tatsächlich unterscheidet sich Eurowood nicht nur im Rohstoff, sondern auch in der Art und Weise, wie es verarbeitet wird. Die einfachste Herstellungsmethode ist das Pressen. Für die Herstellung von Briketts zum Erhitzen von RUF ist eine spezielle Bandpresse der gleichnamigen Firma RUF erforderlich. Von ihm stammt der Name dieser Art von Eurodrops.

Der Vorteil dieses Verfahrens ist die Geschwindigkeit der Herstellung. Vorbereitete Rohstoffe werden in die Aufnahmekammer geladen und gelangen dann mit Hilfe von Schnecken in die Presszone. Jene. Tatsächlich erfordert die Herstellung von Briketts dieses Typs ein Minimum an Investitionen und Aufwand.

Das Endprodukt weist jedoch eine Reihe von Merkmalen auf:

- Fast alle Bewertungen von Torfbriketts zum Erhitzen stellen fest, dass sie anfällig für Feuchtigkeitsaufnahme sind. Daher müssen Sie sich um den entsprechenden Speicherort kümmern.

- Eurowood mit Originalausrüstung hat einen Buchstabenabdruck auf der Oberfläche. In den meisten Fällen weist dies auf die Einhaltung der Fertigungstechnologie hin. Aber alles hängt von der Qualität des Ausgangsmaterials ab.

Es ist am besten, eine andere Produktionsmethode zu wählen, um die Leistung zu verbessern. Torfbriketts zum Erhitzen werden zusätzlich zum Pressen einer Oberflächenbrandstufe unterzogen. Auf diese Weise entsteht eine feuchtigkeitsbeständige Außenhülle, die darüber hinaus zur Verbesserung der mechanischen Beständigkeit beiträgt.

Extruder Pini Kay

Zusätzlich verfügt das Gerät über eine Heizzone, die sich um die Förderpressschnecke befindet. Diese Herstellungstechnologie heißt Pini Kay. Seine Besonderheit ist die im Vergleich zu RUF relativ geringe Produktivität. Kiefernkei-Holzbriketts sind jedoch viel länger haltbar. Darüber hinaus wirkt sich ihre erhöhte Dichte positiv auf die Wärmeübertragung aus.

Diese Art von Eurodrops zeichnet sich durch folgende Eigenschaften aus:

- Praktische Form zum Laden in die Kesselbrennkammer;

- Die Fähigkeit, lange zu brennen.

Der Produktionsprozess folgt jedoch nicht immer der Technologie. Dies gilt insbesondere für die Qualität des Außenbrennens und die Qualität des Pressens. In den meisten Fällen kann das spezifische Gewicht eines Kohlebriketts zum Erhitzen unterschiedlich sein.

Die Farbe von Eurowood hängt vom ursprünglichen Herstellungsmaterial ab. Bei Torfbriketts zum Erhitzen ist es dunkelbraun oder schwarz. RUF aus Sägemehl auf einer Presse haben einen weißen oder hellgelben Farbton.

Zusätzliche Merkmale von RUF-Briketts

In ihrer Form ähneln diese Produkte Ziegeln, bei deren Herstellung Mindestanforderungen an die Qualifikation des Personals und die Organisation der Produktion gestellt werden, was sich günstig auf die Kosten des Produkts auswirkt. Unter den Minuspunkten kann man unter allen anderen Briketts die geringste Beständigkeit gegen Feuchtigkeit und äußere mechanische Beanspruchung herausstellen. Daher ist für diese Kraftstoffmarke eine hochwertige Verpackung erforderlich. Wenn diese beschädigt ist, ist ein langfristiger Transport und eine langfristige Lagerung unmöglich. Dies gilt insbesondere für die GUS-Straßen, deren Höhe nicht der europäischen entspricht.

Beschreibung des Herstellungsprozesses von Briketts

Der gesamte Prozess wird auf die sequentielle Leistung der folgenden Vorgänge reduziert:

- Vorbereitung der Rohstoffe für das Brikettieren (jeder Punkt wird bei Bedarf durchgeführt):

- Zerkleinern von Rohstoffen in kleine Fraktionen;

- Trocknen von zerkleinerten Rohstoffen;

- Zerkleinerung von getrockneten Rohstoffen.

- Für die DIY-Option:

- Mischen der vorbereiteten Rohstoffe mit einer Bindungsverbindung, beispielsweise mit Ton;

- Mischen der resultierenden Mischung mit Wasser, bis sich eine homogene Masse bildet.

- Laden von Rohstoffen in Brikettiergeräte.

- Das vorbereitete Rohmaterial pressen und formen.

- Trocknen in der Sonne (selbst machen).

- Verpackung und Verpackung von Produkten.

Ablaufdiagramm des Brikettierungsprozesses

Merkmale der industriellen Produktion

In der industriellen Produktion werden 3 Technologien zum Pressen von Brennstoffbriketts verwendet:

- unter hohem Druck auf hydraulische Pressen - am Ausgang werden Briketts in Form eines kleinen Ziegels erhalten;

- unter hohem Druck auf stoßmechanischen und hydraulischen Pressen - am Ausgang werden Briketts in Form eines Zylinders erhalten;

- Pressen unter dem Einfluss von Wärmebehandlung und hohem Druck auf (mechanische) Schneckenpressen - am Auslass werden Briketts in Form eines hohlen Polyeders erhalten.

Durch das Pressen wird Lignin aus dem Holz freigesetzt, das als Bindemittel zur Bildung einer dichten, homogenen Brikettstruktur dient.

Video: Herstellung von Briketts im industriellen Maßstab

Puffertank für Festbrennstoffkessel: Gerätebeschreibung, Verwendungszweck, Anschluss. Überprüfung der gängigen Modelle und Beratung für Käufer.

Erfahren Sie mehr über die Klassifizierung von Zweikreis-Festbrennstoffkesseln, über die Anschlussmöglichkeiten an das System und darüber, wie Sie den Wärmeübergang des Kessels erhöhen können.

Was ist der Unterschied zwischen einem Zweirohr-Wasserheizsystem und einem Einrohr-Warmwasserbereitungssystem? Https://teplius.ru/sistemy/vidy/dvuhtrubnaya.html

Bewertungen über Briketts "Nestro"

Brennstoffbriketts "Nestro", deren Bewertungen Ihnen bekannt werden, wenn Sie die folgenden Informationen lesen, haben einen weiten Anwendungsbereich. Sie werden eingesetzt, wenn Industrieanlagen sowie im Schienenverkehr betrieben werden müssen. Die Stangen können eine 8-seitige Form mit einem Loch haben, das sich im Inneren befindet. Die Länge des Produkts beträgt 250 Millimeter, während der Querschnitt quadratisch ist und eine Seite innerhalb von 65 Millimetern aufweist. Der Durchmesser des Kreises entspricht 70 Millimetern und das Loch hat einen Durchmesser von 20 mm. Der Feuchtigkeitsgehalt des Produkts bei Lieferung sollte 9% nicht überschreiten, während der Maximalwert innerhalb von 7% variiert. Der Aschegehalt ist minimal und beträgt 0,5%.

Verbraucher schätzen das Vorhandensein eines technologischen Lochs im Produkt, das zu einer intensiveren Verbrennung beiträgt, während keine Zwangsbelüftung erforderlich ist. Dies ermöglicht die Verwendung von Kraftstoff in Geräten, die sich durch geringen Schub auszeichnen. Die Produkte werden mit der Technologie des stoßmechanischen Pressens von Schalen und Sägemehl hergestellt.Der Hauptunterschied zwischen solchen Briketts ist die mangelnde Verarbeitung unter dem Einfluss der Temperatur während des Pressens. Wenn Briketts einer bestimmten Form verwendet werden müssen, können diese Anforderungen vom Hersteller berücksichtigt werden.

Die Herstellung erfolgt mit mechanischen oder hydraulischen Pleuelpressen. Kraftstoff hat ziemlich oft eine zylindrische Form, und zwischen den negativen und positiven Eigenschaften können die gleichen Merkmale unterschieden werden, die RUF-Materialien innewohnen. Die Kosten solcher Produkte sind relativ niedrig, da der Produktionsprozess kostengünstig ist. Verbraucher stellen fest, dass diese Briketts in technischer Hinsicht Pini & Kay-Kraftstoff in vielen Qualitäten unterlegen sind.

Welche Eigenschaften hat Sonnenblumenschale?

Schale ist kein Abfall, sondern eine wertvolle Ressource für Sonnenblumen, die effektiv im Garten verwendet wird. Aufgrund des Vorhandenseins wertvoller Bestandteile erhöht die Schale von Sonnenblumenkernen die Qualität der Ernte. Entsprechend seinen Eigenschaften ähnelt es:

- Sägemehl und Holzspäne;

- Baumrinde;

- Buchweizenschale;

- Birkenrindenkruste;

- Weizenschale;

- verarbeitete Produkte von Nüssen.

Der Hauptbestandteil des Materials ist Cellulose, daher ist es zum Mulchen geeignet. Gärtner verwenden organische Abfälle, um den Boden mit nützlichen Elementen zu sättigen und die Bepflanzung vor Parasiten zu schützen. Studien haben gezeigt, dass die Verwendung von Sonnenblumenkernschalen den Ertrag um 20% erhöht. Daher werden Sonnenblumenschalen häufig als Dünger in Haushaltsparzellen verwendet.

Es dauert mehrere Jahre, bis sich Cellulose zersetzt. Während des vollständigen Zerfalls kann es Stickstoffverbindungen aus dem Boden extrahieren. Die Effizienz wird durch die Kombination des Materials mit Gülle erhöht, da letztere große Mengen Stickstoff enthält. Dies ist eine großartige Option, um das Land zu füttern.

Eigenschaften von Sägemehl Kraftstoff zu Hause

Es ist oft nicht rentabel, Holzabfälle in ihrer reinen Form zum Heizen zu verwenden. Sägemehlabfälle brennen im Ofen schnell aus und geben wenig Wärme, aber viel Asche ab. Mit Briketts können Sie den Kraftstoffverbrauch senken.

Merkmale des Brikettierens:

- Briketts werden durch Freisetzung von Lignin hergestellt. Dies ist nur mit Industriemaschinen möglich. Zu Hause wird den Rohstoffen einfach eine klebrige Substanz zugesetzt, die hilft, das Sägemehl zu kleben und zu formen.

- Sie sollten im Voraus überlegen, wo der Kraftstoff getrocknet und gelagert werden soll. Es sollte ein geräumiger Raum sein, der vor Niederschlag geschützt ist.

Zur Herstellung von Briketts kann ein Aktenvernichter erforderlich sein. Je feiner die Partikel sind, desto dichter sind die Briketts. Es können Geräte verwendet werden, die den Rohstoff für die Kompostierung erweichen.

Zum Arbeiten benötigen Sie eine manuelle oder hydraulische Presse. Es sollten auch Behälter zum Pressen vorhanden sein. Ein Behälter zum Mischen von Rohstoffen, ein Mischer oder ein Betonmischer sollten bereitgestellt werden.