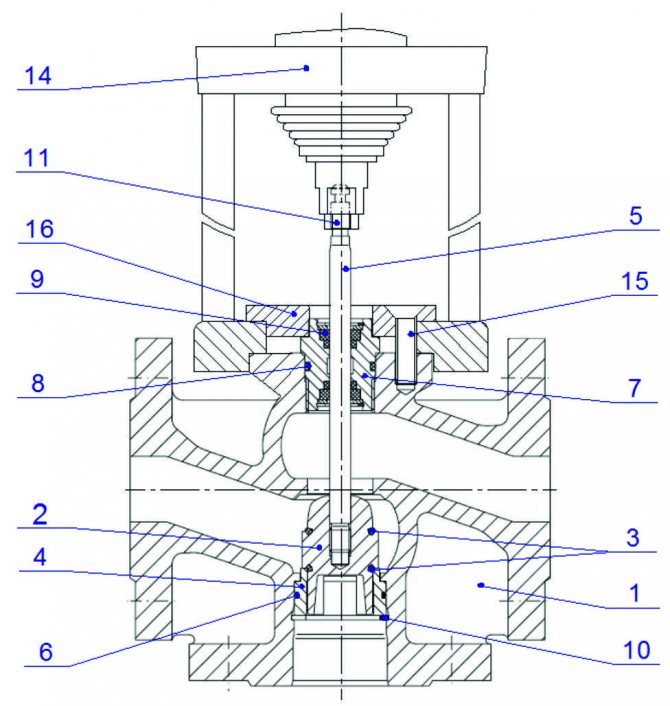

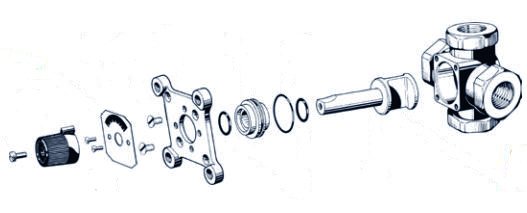

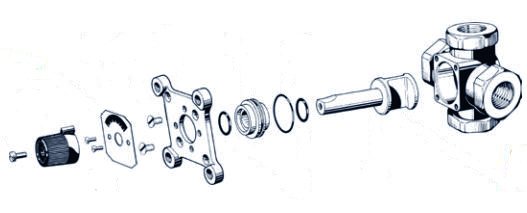

Diseño de válvula de cuatro vías

El cuerpo está hecho de latón, 4 tubos de conexión están unidos a él. En el interior del cuerpo hay un casquillo y un husillo, cuyo funcionamiento tiene una configuración compleja.

La válvula mezcladora termostática realiza las siguientes funciones:

- Mezcla de corrientes de agua de diferentes temperaturas. Gracias a la mezcla, funciona la regulación suave del calentamiento del agua;

- Protección de calderas. El mezclador de cuatro vías evita la corrosión, alargando así la vida útil del equipo.

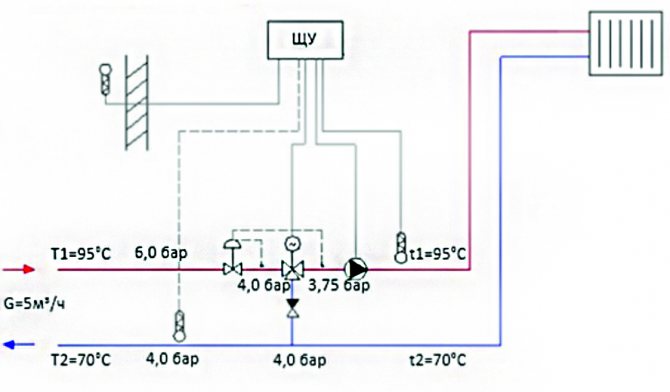

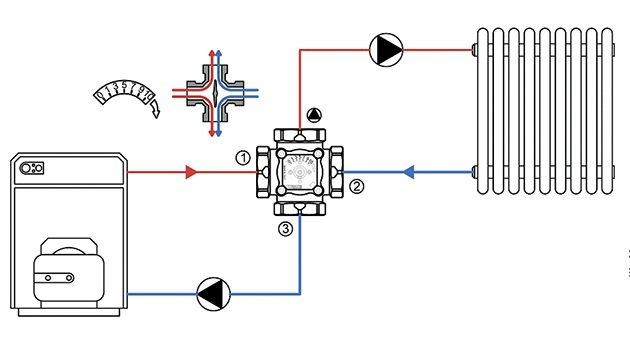

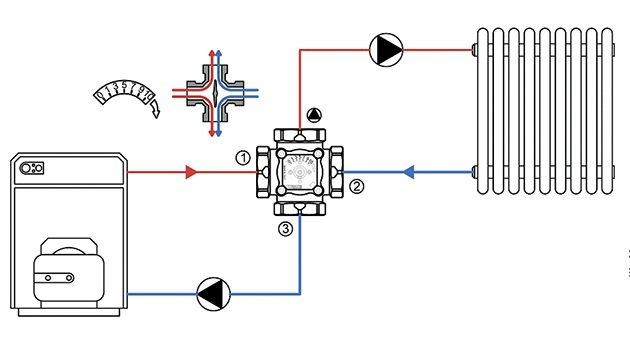

Circuito mezclador de cuatro vías

El principio de funcionamiento de dicha válvula para calentar es hacer girar el husillo dentro del cuerpo. Además, esta rotación debe ser libre, ya que el manguito no tiene rosca. La parte de trabajo del husillo tiene dos cortes a través de los cuales se abre el flujo en dos pasadas. Así, el caudal quedará regulado y no podrá pasar directamente a la segunda muestra. El flujo podrá convertirse en cualquiera de las boquillas ubicadas en el lado izquierdo o derecho del mismo. Entonces, todas las corrientes que provienen de lados opuestos se mezclan y distribuyen en cuatro boquillas.

Hay diseños en los que funciona una varilla de empuje en lugar de un husillo, pero tales dispositivos no pueden mezclar flujos.

La válvula se controla de dos formas:

- Manual. La distribución de flujos requiere la instalación del vástago en una posición específica. Necesita ajustar esta posición manualmente.

- Auto. El cabezal gira como resultado de un comando recibido de un codificador externo. De esta manera, la temperatura establecida se mantiene en el sistema de calefacción en todo momento.

La válvula mezcladora de cuatro vías asegura un flujo estable de medio de calentamiento frío y caliente. El principio de su funcionamiento no requiere la instalación de un bypass diferencial, porque la propia válvula pasa la cantidad requerida de agua. El dispositivo se utiliza donde se requiere control de temperatura. En primer lugar, se trata de un sistema de calefacción por radiadores con caldera de combustible sólido. Si en otros casos la regulación de los portadores de calor se produce con la ayuda de una bomba hidráulica y un bypass, aquí el funcionamiento de la válvula reemplaza por completo estos dos elementos. Como resultado, la caldera funciona en un modo estable, recibiendo constantemente una cantidad dosificada de refrigerante.

Calefacción con válvula de cuatro vías

Instalación de un sistema de calefacción con válvula de cuatro vías:

Conexión bomba de circulación. Instalado en la tubería de retorno;- Instalación de líneas de seguridad en las tuberías de entrada y salida de la caldera. No instale válvulas y grifos en las líneas de seguridad, ya que están sometidas a alta presión;

- Instalación de una válvula de retención en la tubería de suministro de agua. El principio de funcionamiento tiene como objetivo proteger el sistema de calefacción de la influencia de la contrapresión y el drenaje del sifón;

- Instalación de tanque de expansión. Instalado en el punto más alto del sistema. Esto es necesario para que el funcionamiento de la caldera no se vea obstaculizado durante la expansión del agua. El tanque de expansión es completamente funcional tanto en posición horizontal como vertical;

- Instalación de una válvula de seguridad. La válvula termostática está instalada en la tubería de suministro de agua. Está diseñado para distribuir uniformemente la energía para calefacción. Este dispositivo tiene un sensor dual. Cuando la temperatura supera los 95 ° C, este sensor envía una señal al mezclador termostático, como resultado de lo cual se abre un flujo de agua fría. Una vez que el sistema se ha enfriado, se envía una segunda señal al sensor, que cierra completamente el grifo y detiene el suministro de agua fría;

- Instalación de reductor de presión. Colocado frente a la entrada del termostato.El principio de funcionamiento del reductor es minimizar las caídas de presión durante el suministro de agua.

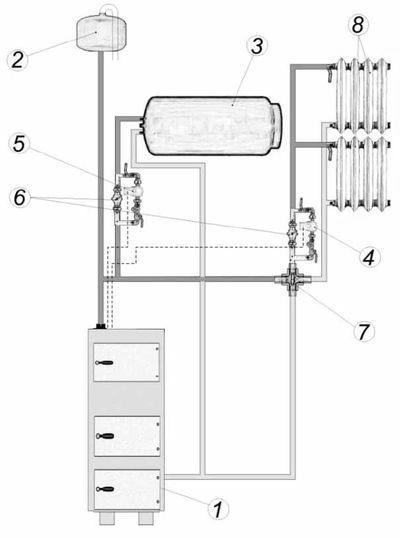

El diagrama de conexión de un sistema de calefacción con un mezclador de cuatro vías consta de los siguientes elementos:

- Caldera;

- Mezclador termostático de cuatro vías;

- Válvula de seguridad;

- Válvula de reducción;

- Filtrar;

- Válvula de bola;

- Bomba;

- Calentamiento de baterías.

El sistema de calefacción instalado debe lavarse con agua. Esto es necesario para que se eliminen varias partículas mecánicas. Posteriormente, se debe controlar el funcionamiento de la caldera a una presión de 2 bar y con el vaso de expansión apagado. Cabe señalar que debe transcurrir un breve período de tiempo entre el inicio del funcionamiento completo de la caldera y su control bajo presión hidráulica. El límite de tiempo se debe al hecho de que con una larga ausencia de agua en el sistema de calefacción, se corroerá.

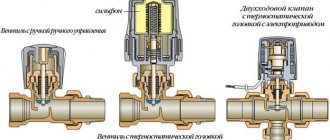

Para mantener constantemente un cómodo equilibrio térmico en la casa, se incluye un elemento como una válvula de tres vías en el sistema de calefacción en el circuito de calefacción, que distribuye uniformemente el calor a todas las habitaciones.

A pesar de la importancia de esta unidad, no difiere en su diseño complejo. Echemos un vistazo a las características y principios de diseño de la válvula de tres vías. Qué reglas se deben seguir al elegir un dispositivo y qué matices están presentes en su instalación.

Características de la válvula de tres vías

El agua suministrada al radiador tiene una cierta temperatura, que a menudo no es posible influir. La válvula de tres vías regula no cambiando la temperatura, sino cambiando la cantidad de líquido.

Esto hace posible, sin cambiar el área del radiador, suministrar a las habitaciones la cantidad de calor requerida, pero solo dentro de los límites de la potencia del sistema.

Dispositivos de separación y mezcla

Visualmente, la válvula de tres vías se asemeja a una T, pero realiza funciones completamente diferentes. Tal unidad, equipada con un termostato, pertenece a las válvulas de cierre y es uno de sus elementos principales.

Hay dos tipos de estos dispositivos: separación y mezcla.

El primero se utiliza cuando el refrigerante debe suministrarse simultáneamente en varias direcciones. De hecho, la unidad es un mezclador que forma un flujo estable con una temperatura establecida. Está montado en una red a través de la cual se suministra aire caliente y en sistemas de suministro de agua.

Los productos del segundo tipo se utilizan para combinar caudales y su termorregulación. Hay dos aberturas para los flujos entrantes con diferentes temperaturas y una para su salida. Se utilizan al instalar calefacción por suelo radiante para evitar el sobrecalentamiento de la superficie.

¿Qué es una válvula de tres vías y para qué sirve en un sistema de calefacción?

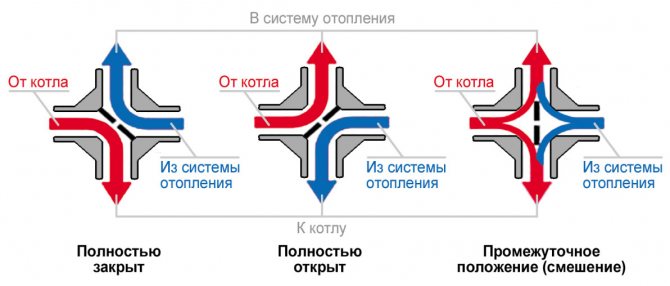

La válvula de tres vías tiene un cuerpo con tres boquillas. Uno de ellos nunca se superpone. Y los otros dos pueden superponerse alternativamente parcial o completamente. Depende de la configuración de la válvula térmica. Además, si uno de los ramales está completamente cerrado, el segundo está completamente abierto.

La válvula de control de tres vías tiene dos opciones para su propósito previsto: para mezclar y para separar. Algunos modelos se pueden utilizar para ambos tipos de trabajo, depende de cómo se instalen.

La diferencia fundamental entre las válvulas de tres vías y las válvulas de tres vías es que la válvula regula la mezcla o separación de flujos, pero no puede cerrarlos por completo, excepto uno de los dos. La válvula no se usa para cerrar flujos.

Una válvula de tres vías, por otro lado, no puede regular la mezcla o separación de corrientes. Solo puede redirigir el flujo en la otra dirección o cerrar completamente una de las 3 boquillas.

Como regla general, las válvulas de tres vías están equipadas con actuadores que permiten cambiar automáticamente la posición del segmento superpuesto para mantener los parámetros dados. Pero también pueden tener accionamiento manual.

A veces, el vástago tiene la forma de un tornillo sin fin, típico de las válvulas. Hay dos válvulas en el vástago. Debido a esta similitud, a veces también se les conoce como válvula de tres vías.

Interesante: a veces el vástago está hecho en forma de rosca de gusano, típico de las válvulas. Hay dos válvulas en el vástago. Debido a esta similitud, a veces también se les llama válvula de tres vías.

El principio de funcionamiento de la válvula de tres vías que mezcla y divide el tipo VALTEK VT.MIX03

Antes de la llegada de las válvulas de tres vías, las salas de calderas suministraban agua caliente y portador de calor por separado a la red para calefacción. 4 tubos principales salieron de la sala de calderas. La invención del mecanismo de tres vías hizo posible cambiar a líneas de dos tubos. Ahora la red se suministró solo con un portador de calor con una temperatura constante de 70 a 900, en algunos sistemas de 90 a 1150. Y se prepararon agua caliente y un portador de calor para calentar el edificio en la entrada de un edificio residencial en una calefacción individual. estación (ITP).

Los ahorros en metal, en forma de reducción de 2 tuberías en las líneas principales, resultaron colosales. Y también la simplificación del trabajo de las salas de calderas y su automatización, lo que aumentó la confiabilidad. Reducir el costo de mantenimiento de las redes troncales. Y la posibilidad de separar las redes troncales de las intradomiciliarias, para localizar posibles accidentes en las redes internas.

Las válvulas de tres vías se desarrollaron aún más y comenzaron a usarse no solo en puntos de calor, sino también en habitaciones, para regular la temperatura de los dispositivos de calefacción.

¿Dónde se utilizan las válvulas de 3 vías?

Hay válvulas de este tipo en diferentes esquemas. Se incluyen en el diagrama de cableado de la calefacción por suelo radiante para garantizar un calentamiento uniforme de todas sus secciones y para excluir el sobrecalentamiento de las ramas individuales.

En el caso de una caldera de combustible sólido, a menudo se observa condensación en su cámara. La instalación de una válvula de tres vías ayudará a solucionarlo.

Un dispositivo de tres vías en el sistema de calefacción funciona eficazmente cuando es necesario conectar un circuito de ACS y separar los flujos de calor.

El uso de una válvula en la tubería de los radiadores elimina la necesidad de un bypass. Instalarlo en la línea de retorno crea condiciones para un dispositivo de cortocircuito.

Ventajas y desventajas

La principal ventaja de las válvulas de tres vías es la capacidad de regular automáticamente los parámetros del refrigerante.

Antes de la llegada de los dispositivos de tres vías, las unidades de ascensor se usaban para regular la temperatura del refrigerante en el sistema de calefacción del edificio. La precisión de su afinación fue muy tosca. Para cada edificio fue necesario calcular la sección transversal de la abertura de la boquilla del ascensor. Cambió con el tiempo.

Con el advenimiento de las válvulas de tres vías, estos conjuntos son cosa del pasado y simplemente no hay alternativa a ellos en la actualidad. En lugar de un dispositivo de 3 vías, es posible colocar dos válvulas ajustables simples para el suministro y la compensación del flujo de retorno. Lo que se hizo en el período de transición posterior a las unidades de ascensor. Pero tales esquemas son mucho más costosos y más difíciles de administrar. Por lo tanto, fueron abandonados rápidamente.

En el caso de regular el flujo del medio de calefacción a través del radiador de calefacción, por el contrario, las válvulas de control simples tienen una ventaja sobre las válvulas de 3 vías. Después de todo, la sección de derivación en frente de la batería no necesita estar cerrada e incluso es dañina. Por lo tanto, un dispositivo regulador simple, o también llamado válvula termostática, se coloca detrás del bypass frente al radiador y es más económico y confiable. No obstante, se pueden encontrar válvulas de tres vías en edificios individuales frente a las baterías.

Los matices de elegir un dispositivo.

Las siguientes pautas son comunes al elegir una válvula de 3 vías adecuada:

- Se prefieren los fabricantes de renombre. A menudo, en el mercado hay válvulas de baja calidad de empresas desconocidas.

- Los productos de cobre o latón son más resistentes al desgaste.

- Los controles manuales son más confiables, pero menos funcionales.

El punto clave son los parámetros técnicos del sistema en el que se supone que debe instalarse. Se tienen en cuenta las siguientes características: el nivel de presión, la temperatura más alta del refrigerante en el punto de instalación del dispositivo, la caída de presión permitida, el volumen de agua que pasa a través de la válvula.

Solo una válvula del tamaño adecuado funcionará bien. Para hacer esto, debe comparar el rendimiento de su sistema de plomería con el coeficiente de rendimiento del dispositivo. Es obligatorio marcado en cada modelo.

Para habitaciones de área limitada, como un baño, es irracional elegir una válvula costosa con un termo mezclador.

En áreas grandes con pisos cálidos, se requiere un dispositivo con control automático de temperatura. La referencia para la selección también debe ser la conformidad del producto. GOST 12894-2005.

El costo puede ser muy diferente, todo depende del fabricante.

En casas de campo con caldera de combustible sólido instalada, el circuito de calefacción no es muy complicado. Una válvula de tres vías con un diseño simplificado está bien aquí.

Funciona de forma autónoma y no tiene cabezal térmico, sensor, ni siquiera varilla. El elemento termostático que controla su funcionamiento se fija a una determinada temperatura y se ubica en la carcasa.

Diámetro nominal de la válvula de control

Las válvulas de control nunca se dimensionan de acuerdo con el diámetro de la tubería. Sin embargo, el diámetro debe determinarse para el tamaño de las válvulas de control. Dado que la válvula de control se selecciona de acuerdo con el valor de Kvs, el diámetro nominal de la válvula suele ser menor que el diámetro nominal de la tubería en la que está instalada. En este caso, se permite elegir una válvula con un diámetro nominal menor que el diámetro nominal de la tubería en uno o dos pasos.

La determinación del diámetro de válvula calculado se lleva a cabo de acuerdo con la fórmula:

- d es el diámetro estimado de la válvula en mm;

- Q es el caudal del medio, m3 / hora;

- V es el caudal recomendado m / s.

Caudal recomendado:

- líquido - 3 m / s;

- vapor saturado - 40 m / s;

- gas (a presión <0,001 MPa) - 2 m / s;

- gas (0,001 - 0,01 MPa) - 4 m / s;

- gas (0.01 - 0.1 MPa) - 10 m / s;

- gas (0,1 - 1,0 MPa) - 20 m / s;

- gas (> 1.0 MPa) - 40 m / s;

Según el valor calculado del diámetro (d), se selecciona el diámetro nominal más grande más cercano de la válvula DN.

Instrumento de tres vías Fabricantes

Existe una amplia gama de válvulas de tres vías en el mercado de fabricantes conocidos y desconocidos. El modelo se puede seleccionar después de que se hayan determinado los parámetros generales del producto.

El primer lugar en el ranking de ventas lo ocupan las válvulas de la empresa sueca Esbe... Esta es una marca bastante conocida, por lo que los productos de tres vías son confiables y duraderos.

Entre los consumidores, las válvulas de tres vías de un fabricante coreano son conocidas por su calidad. Navien... Deben comprarse si tiene una caldera de la misma empresa.

Se logra una mayor precisión de control instalando un dispositivo de una empresa danesa Danfoss... Funciona de forma completamente automática.

Las válvulas se distinguen por su buena calidad y un costo asequible. Valtec, fabricado conjuntamente por especialistas de Italia y Rusia.

Los productos de una empresa de EE. UU. Son eficaces en el trabajo. Honeywell... Estas válvulas son de estructura simple y fáciles de instalar.

Características de la instalación del producto.

Durante la instalación de válvulas de tres vías, surgen muchos matices. El funcionamiento ininterrumpido del sistema de calefacción depende de su contabilidad. El fabricante incluye instrucciones para cada válvula, cuyo cumplimiento evitará posteriormente muchos problemas.

Pautas generales de instalación

Lo principal es configurar inicialmente la válvula en la posición correcta, guiado por las indicaciones indicadas por las flechas en el cuerpo. Los punteros indican la trayectoria del flujo de agua.

A significa recorrido directo, B significa dirección perpendicular o de derivación, AB significa entrada o salida combinada.

Según la dirección, hay dos modelos de válvulas:

- simétrico o en forma de T;

- asimétrico o en forma de L.

Cuando se monta a lo largo del primero de ellos, el líquido entra en la válvula a través de los orificios de los extremos. Sale por el centro después de mezclar.

En la segunda variante, una corriente cálida ingresa desde el final y una corriente fría ingresa desde abajo. El líquido a diferentes temperaturas se descarga después de mezclarlo por el segundo extremo.

El segundo punto importante al instalar la válvula mezcladora es que no debe colocarse con el actuador o el cabezal termostático hacia abajo. Antes de comenzar a trabajar, es necesaria una preparación: el agua se corta frente al punto de instalación. Luego, revise la tubería para ver si hay residuos en ella que puedan hacer que la junta de la válvula falle.

Lo principal es elegir un lugar de instalación para que la válvula tenga acceso. Es posible que deba revisarse o desmantelarse en el futuro. Todo esto requiere espacio libre.

Inserto de válvula mezcladora

Al insertar una válvula mezcladora de tres vías en un sistema de calefacción de distrito, existen varias opciones. La elección del esquema depende de la naturaleza de la conexión del sistema de calefacción.

Cuando, de acuerdo con las condiciones de funcionamiento de la caldera, se permite un fenómeno como el sobrecalentamiento del refrigerante en el retorno, surge necesariamente una sobrepresión. En este caso, se monta un puente que estrangula el exceso de cabeza. Se instala en paralelo a la mezcla de válvulas.

El diagrama de la foto es una garantía de una regulación de alta calidad de los parámetros del sistema. Si la válvula de tres vías está conectada directamente a la caldera, que es el caso más frecuente en los sistemas de calefacción autónomos, se requiere un inserto de válvula de equilibrio.

Si se ignora la recomendación de instalar un dispositivo de equilibrado, pueden ocurrir cambios significativos en el caudal del fluido de trabajo, dependiendo de la posición del vástago, en el puerto AB.

La conexión según el diagrama anterior no garantiza la ausencia de circulación del refrigerante a través de la fuente. Para lograr esto, es necesario conectar adicionalmente un aislador hidráulico y una bomba de circulación a su circuito.

La válvula mezcladora también se instala para separar los flujos. La necesidad de esto surge cuando es inaceptable aislar completamente el circuito de la fuente, pero es posible desviar el líquido hacia el retorno. Muy a menudo, esta opción se usa en presencia de una sala de calderas autónoma.

Tenga en cuenta que en algunos modelos pueden producirse vibraciones y ruidos. Esto se debe a direcciones de flujo inconsistentes en la tubería y el artículo de mezcla. Como resultado, la presión a través de la válvula puede caer por debajo del valor permitido.

Instalación del dispositivo de separación

Cuando la temperatura de la fuente es superior a la requerida por el consumidor, se incluye en el circuito una válvula que separa los flujos. En este caso, a un caudal constante tanto en el circuito de la caldera como por el consumidor, el líquido sobrecalentado no llegará a este último.

Para que el circuito funcione, debe haber una bomba en ambos circuitos.

Con base en lo anterior, se pueden resumir las recomendaciones generales:

- Al instalar cualquier válvula de tres vías, los manómetros se instalan antes y después de ella.

- Para evitar la entrada de impurezas, se monta un filtro delante del producto.

- El cuerpo del dispositivo no debe someterse a ningún esfuerzo.

- Debe garantizarse una buena regulación insertando dispositivos de regulación de sobrepresión delante de la válvula.

- Durante la instalación, la válvula no debe estar por encima del actuador.

También es necesario mantener delante del producto y después los tramos rectos recomendados por el fabricante. El incumplimiento de esta regla dará lugar a un cambio en las características técnicas declaradas. El dispositivo no estará cubierto por la garantía.

Guía del reparador

| 52.Electroválvula de inversión de ciclo de cuatro vías |

Durante la crisis del petróleo de 1973, la demanda de instalación de un gran número de bombas de calor aumentó drásticamente. La mayoría de las bombas de calor están equipadas con una válvula solenoide de inversión de ciclo de cuatro vías que se usa para configurar la bomba en el modo de verano (enfriamiento) o para enfriar el serpentín exterior en el modo de invierno (calefacción). El tema de esta sección es examinar el funcionamiento de la válvula solenoide de inversión de ciclo de cuatro vías (V4V) que se encuentra en la mayoría de las bombas de calor aire-aire clásicas y los sistemas de descongelación por inversión de ciclo (ver figura 60.14) para controlar eficazmente la dirección de desplazamiento. arroyos. A) Operación V4V Estudiemos el diagrama (ver fig. 52.1) de una de estas válvulas, que consta de una válvula principal grande de cuatro vías y una pequeña válvula piloto de tres vías montada en el cuerpo de la válvula principal. Por el momento estamos interesados en la válvula principal de cuatro vías. Primero, tenga en cuenta que de las cuatro conexiones de la válvula principal, tres están ubicadas una al lado de la otra (la línea de succión del compresor siempre está conectada al medio de estas tres conexiones), y la cuarta conexión está en el otro lado de la válvula (el compresor línea de descarga está conectada a él). Tenga en cuenta también que en algunos modelos V4V, la conexión de succión puede estar desplazada del centro de la válvula. 'T \ Sin embargo, las líneas de descarga (pos. 1) y succión- \ 3J (pos. 2) del compresor están SIEMPRE conectadas como se muestra en el diagrama de la figura. Dentro de la válvula principal, la comunicación entre los distintos canales está asegurada por medios de un carrete móvil (pos. 3), deslizándose junto con dos pistones (artículo 4). Cada pistón tiene un pequeño orificio perforado (clave 5) y, además, cada pistón tiene una aguja (clave 6). Finalmente, se cortan 3 capilares (pos. 7) en el cuerpo de la válvula principal en los lugares que se muestran en la fig. 52.1, que están conectados a la válvula solenoide de control, si no estudia perfectamente el principio de funcionamiento de la válvula. Cada elemento que hemos presentado juega un papel en el funcionamiento de V4V. Es decir, si al menos uno de estos elementos falla, puede ser la causa de un mal funcionamiento muy difícil de detectar- Consideremos ahora cómo funciona la válvula principal ... Si V4V no está montado en la instalación, cuando aplica voltaje a la válvula solenoide, esperará un clic claro, pero el carrete no se moverá. De hecho, para que el carrete dentro de la válvula principal se mueva, es absolutamente necesario proporcionar una presión diferencial a través del carrete. Por qué es así, lo veremos ahora. Las líneas Pnag de descarga y Pvsac de succión del compresor siempre están conectadas a la válvula principal como se muestra en el diagrama {fig. 52,2). De momento, simularemos el funcionamiento de una electroválvula de control de tres vías mediante dos válvulas manuales: una cerrada (pos. 5) y la otra abierta (pos. 6). En el centro de la válvula principal, Pnag desarrolla fuerzas que actúan sobre ambos pistones de la misma manera: uno empuja el carrete hacia la izquierda (pos.1), el otro hacia la derecha (pos.2), como resultado de lo cual ambos estas fuerzas están mutuamente equilibradas. Recuerde que se perforan pequeños orificios en ambos pistones. En consecuencia, Pnag puede pasar a través del orificio del pistón izquierdo, y Pnag también se instalará en la cavidad (pos. 3) detrás del pistón izquierdo, que empuja el carrete hacia la derecha. Por supuesto, al mismo tiempo, Rnag también penetra a través del orificio en el pistón derecho en la cavidad detrás de él (pos. 4). Sin embargo, dado que la válvula 6 está abierta y el diámetro del capilar que conecta la cavidad (elemento 4) con la línea de succión es mucho mayor que el diámetro del orificio en el pistón, las moléculas de gas que pasan a través del orificio serán succionadas instantáneamente hacia el interior del pistón. linea de succión. Por lo tanto, la presión en la cavidad detrás del pistón derecho (pos. 4) será igual a la presión Pvsac en la línea de succión.Así, una fuerza más poderosa debido a la acción de Pnag se dirigirá de izquierda a derecha y hará que el carrete se desplace hacia la derecha, comunicando la línea de no fusión con el estrangulador izquierdo (pos.7), y la línea de succión. con el estrangulador derecho (pos. 8). Si ahora Pnag se dirige hacia la cavidad detrás del pistón derecho (cierre la válvula 6) y Pvac hacia la cavidad detrás del pistón izquierdo (abra la válvula 5), entonces la fuerza predominante se dirigirá de derecha a izquierda y el carrete se moverá hacia la izquierda (ver figura 52.3). Al mismo tiempo, comunica la línea de impulsión con el racor derecho (ítem 8), y la línea de aspiración con el racor izquierdo (ítem 7), es decir exactamente lo contrario respecto a la versión anterior. Por supuesto, no puede contemplarse el uso de dos válvulas manuales para la reversibilidad del ciclo de funcionamiento. Por lo tanto, ahora comenzaremos a estudiar una válvula solenoide de control de tres vías, que es la más adecuada para automatizar el proceso de inversión de ciclo. Hemos visto que el movimiento del carrete solo es posible si hay una diferencia entre los valores de Pnag y Pvsac. La válvula solenoide de tres vías está diseñada solo para liberar presión de una u otra cavidad de suministro de la tubería principal. pistones de válvula. Por lo tanto, la válvula solenoide de control será muy pequeña y seguirá siendo la misma para todos los diámetros de la válvula principal. La entrada central de esta válvula es una salida común y se conecta a la cavidad de succión {ver. higo. 52,4). Si no se aplica voltaje al devanado, la entrada derecha se cierra y la izquierda se comunica con la cavidad de succión. Por el contrario, cuando se aplica voltaje al devanado, la entrada derecha está en comunicación con la cavidad de succión y la izquierda está cerrada. Examinemos ahora el circuito de refrigeración más simple equipado con una válvula de cuatro vías V4V (ver fig. 52.5). El devanado del solenoide de la válvula solenoide de control no está energizado y su entrada izquierda comunica la cavidad de la válvula principal, detrás del pistón izquierdo del carrete, con la línea de succión (recuerde que el diámetro del agujero en el pistón es mucho menor que el diámetro del capilar que conecta la línea de succión con la válvula principal). Por lo tanto, en la cavidad de la válvula principal, a la izquierda del pistón izquierdo del carrete, se instala Pvsac. Dado que Pnag se instala a la derecha del carrete, bajo la influencia de la diferencia de presión, el carrete se mueve bruscamente dentro de la válvula principal hacia la izquierda. Llegado al tope izquierdo, la aguja del pistón (pos. A) cierra el orificio del capilar que conecta la cavidad izquierda con la cavidad Pvsac, impidiendo así el paso del gas, ya que ya no es necesario. De hecho, la presencia de fugas constantes entre las cavidades Pnag y Pvsac solo puede tener un efecto dañino en el funcionamiento del compresor.Tenga en cuenta que la presión en la cavidad izquierda de la válvula principal vuelve a alcanzar el valor de Pnag, pero dado que Pnag es también establecido en la cavidad derecha, el carrete ya no podrá cambiar su posición. Ahora recordemos la ubicación del condensador y el evaporador, así como la dirección del flujo en el dispositivo de expansión capilar. Antes de continuar con la lectura, intente imaginar lo que sucederá si se aplica voltaje a la bobina de la válvula solenoide. Cuando se aplica energía a la bobina de la válvula solenoide, la cavidad derecha de la válvula principal se comunica con la línea de succión y el carrete se mueve bruscamente hacia la derecha. . Una vez alcanzado el tope, la aguja del pistón interrumpe la salida de gas hacia la línea de succión, bloqueando la apertura del capilar que conecta la cavidad derecha de la válvula principal con la cavidad de succión. Como resultado del movimiento del carrete, la línea de suministro ahora se dirige hacia el antiguo evaporador, que se ha convertido en el condensador. Asimismo, el antiguo condensador se ha convertido en un evaporador y la línea de succión ahora está conectada a él. Tenga en cuenta que el refrigerante en este caso se mueve a través del capilar en la dirección opuesta (ver fig. 52.6).Para evitar errores en los nombres de los intercambiadores de calor, que alternativamente se convierten en un evaporador y luego en un condensador, es mejor llamarlos batería externa (intercambiador de calor exterior) y batería interna (intercambiador de calor interior). B) Riesgo de golpe de ariete Durante el funcionamiento normal, el condensador está lleno de líquido. Sin embargo, vimos que en el momento de la inversión del ciclo, el condensador se convierte casi instantáneamente en el evaporador. Es decir, en este momento existe el peligro de que una gran cantidad de líquido ingrese al compresor, incluso si la válvula de expansión está completamente cerrada. Para evitar este peligro, generalmente es necesario instalar un separador de líquido en la línea de succión del compresor. El separador de líquido está diseñado de tal manera que en caso de un desbordamiento de líquido en la salida de la válvula principal, principalmente durante la inversión del ciclo, se evita que ingrese al compresor. El líquido permanece en el fondo del separador, mientras que la presión se lleva a la línea de succión en su punto más alto, lo que elimina por completo el riesgo de que el líquido ingrese al compresor. Sin embargo, hemos visto que el aceite (y por lo tanto el líquido) debe regresar constantemente al compresor a través de la línea de succión. Para darle al aceite tal oportunidad, se proporciona un orificio calibrado (a veces un capilar) en la parte inferior de la tubería de succión ... Cuando se retiene líquido (aceite o refrigerante) en la parte inferior del separador de líquido, se succiona a través del agujero calibrado, volviendo lenta y gradualmente al compresor en cantidades tales que resultan insuficientes para dar lugar a consecuencias indeseables. C) Posibles averías Una de las averías más difíciles de la válvula V4 V está asociada con una situación en la que el carrete se atasca en una posición intermedia (ver fig. 52.8). En este momento, los cuatro canales se comunican entre sí, lo que conduce a una más o menos completa, dependiendo de la posición del carrete cuando se atasca, desviando el gas de la línea de descarga hacia la cavidad de succión, lo que se acompaña de la aparición de todos signos de un mal funcionamiento del tipo "compresor demasiado débil": disminución de la capacidad, caída de la presión de condensación, aumento de la presión de evaporación (consulte la sección 22. "Compresor demasiado débil"). Esta incautación puede ocurrir accidentalmente y se debe al diseño mismo de la válvula principal. De hecho, dado que el carrete puede moverse libremente dentro de la válvula, puede moverse y, en lugar de estar en uno de los topes, permanecer en una posición intermedia como resultado de vibraciones o golpes mecánicos (por ejemplo, después del transporte).

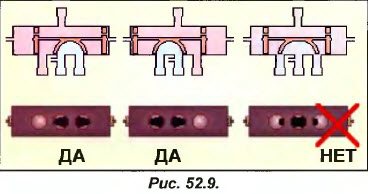

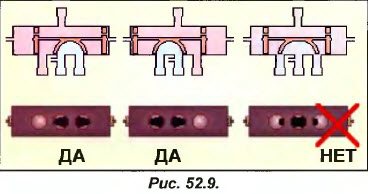

Si la válvula V4V aún no está instalada y, por lo tanto, es posible sostenerla en las manos, el instalador DEBE verificar la posición del carrete mirando dentro de la válvula a través de los 3 orificios inferiores (ver fig. 52.9). De esta manera, puede asegurar muy fácilmente la posición normal del carrete, porque después de soldar la válvula, ¡será demasiado tarde para mirar hacia adentro! Si el carrete está colocado incorrectamente (fig. 52.9, derecha), se puede llevar al estado deseado golpeando un extremo de la válvula en un bloque de madera o un trozo de goma (ver fig. 52.10). Nunca golpee la válvula contra una pieza metálica, ya que al hacerlo corre el riesgo de dañar el extremo de la válvula o destruirla por completo. Con esta técnica muy simple, puede, por ejemplo, configurar el carrete de la válvula V4V en la posición de enfriamiento (la línea de suministro se comunica con el intercambiador de calor externo) al reemplazar el V4V defectuoso por uno nuevo en un acondicionador de aire reversible (si esto sucede en pleno verano). Múltiples defectos estructurales en la válvula principal o la válvula solenoide auxiliar también pueden causar que el carrete se atasque en la posición intermedia.Por ejemplo, si el cuerpo de la válvula principal se daña por impactos y se deforma en el cañón, esta deformación evitará que el carrete se mueva libremente. Uno o más capilares que conectan las cavidades de la válvula principal con la parte de baja presión del circuito pueden obstruirse o doblarse, lo que conducirá a una disminución en su área de flujo y no permitirá una liberación de presión suficientemente rápida en las cavidades detrás. los pistones del carrete, interrumpiendo así su funcionamiento normal (recuerde también que el diámetro de estos capilares debe ser sustancialmente mayor que el diámetro de los orificios perforados en cada uno de los pistones). Los rastros de quemado excesivo en el cuerpo de la válvula y la mala apariencia de las uniones soldadas son un indicador objetivo de las calificaciones de un instalador que solda con un soplete de gas. De hecho, durante la soldadura fuerte, es imperativo proteger el cuerpo de la válvula principal del calentamiento envolviéndolo en un trapo húmedo o empapado en papel de asbesto, ya que los pistones y el carrete están equipados con anillos de sellado de nailon (fluoroplástico), que simultáneamente mejoran el deslizamiento. del carrete dentro de la válvula. Al soldar, si la temperatura del nailon supera los 100 ° C, pierde sus características de sellado y antifricción, la junta sufre daños irreparables, lo que aumenta en gran medida la probabilidad de que el carrete se atasque en el primer intento de cambiar la válvula. Recuerde que el movimiento rápido del carrete durante la inversión del ciclo se produce bajo la acción de la diferencia entre Pnag y Pvsac. En consecuencia, el movimiento del carrete se vuelve imposible si esta diferencia AP es demasiado pequeña (normalmente su valor mínimo permitido es de aproximadamente 1 bar). Por lo tanto, si la válvula solenoide de control se activa cuando el diferencial AP es insuficiente (por ejemplo, al arrancar el compresor), el carrete no podrá moverse sin obstáculos y existe el peligro de que se atasque en la posición intermedia. El atasco del carrete también puede ocurrir debido a un mal funcionamiento de la válvula solenoide de control, por ejemplo, debido a una tensión de alimentación insuficiente o una instalación incorrecta del mecanismo del electroimán. Tenga en cuenta que las abolladuras en el núcleo del electroimán (debido a impactos) o su deformación (durante el desmontaje o como resultado de una caída) no permiten que el manguito del núcleo se deslice normalmente, lo que también puede provocar un bloqueo de la válvula. Cabe recordar que el estado del circuito frigorífico debe ser absolutamente perfecto. De hecho, si la presencia de partículas de cobre, trazas de soldadura o fundente es extremadamente indeseable en un circuito de refrigeración convencional, más aún para un circuito con una válvula de cuatro vías. Pueden atascarlo o bloquear los orificios del pistón y los conductos capilares de la válvula V4V. Por lo tanto, antes de proceder con el desmontaje o montaje de dicho circuito, intente pensar en las máximas precauciones que debe observar. Por último, cabe destacar que es muy recomendable montar la válvula V4V en posición horizontal para evitar incluso un ligero descenso del carrete por su propio peso, ya que esto puede provocar una fuga constante a través de la aguja del pistón superior cuando el carrete está en la posición hacia arriba. Las posibles causas del atasco del carrete se muestran en la Fig. 52.11. Ahora surge la pregunta. ¿Qué hacer si el carrete está atascado? Antes de solicitar la operación normal de la válvula V4V, el reparador debe primero asegurar las condiciones para esta operación en el lado del circuito. Por ejemplo, una falta de refrigerante en el circuito, causando una caída tanto en Pnag como en Pvsac, puede resultar en una caída de presión diferencial débil, insuficiente para un desbordamiento libre y completo del carrete.Si la apariencia de V4V (sin abolladuras, rastros de impactos y sobrecalentamiento) parece satisfactoria y existe la confianza de que no hay fallas eléctricas (muy a menudo tales fallas se atribuyen a la válvula V4V, mientras que estamos hablando solo de defectos eléctricos), la El reparador debe hacer la siguiente pregunta: ¿A qué intercambiador de calor (interno o externo) debe ser adecuada la línea de descarga del compresor y en qué posición (derecha o izquierda) debe ubicarse el carrete para un modo de funcionamiento dado de la instalación (calefacción o refrigeración)? y su diseño dado (calefacción o refrigeración con electroválvula de control desenergizada)? Cuando el técnico ha determinado con seguridad la posición normal requerida del carrete (derecha o izquierda), puede intentar colocarlo en su lugar, de forma suave pero brusca, golpeando ligeramente el cuerpo de la válvula principal desde el lado donde se debe colocar el carrete con un mazo. o un martillo de madera (si no hay mazo, nunca use un martillo ordinario o un martillo sin antes colocar un espaciador de madera a la válvula, de lo contrario corre el riesgo de dañar seriamente el cuerpo de la válvula, ver fig. 52.12). En el ejemplo de la Fig. 52.12 golpear el mazo desde la derecha obliga al carrete a moverse hacia la derecha (desafortunadamente, los desarrolladores, por regla general, ¡no dejan ningún espacio alrededor de la válvula principal para golpear!). Efectivamente, la tubería de descarga del compresor debe estar muy caliente (cuidado con las quemaduras, ya que en algunos casos su temperatura puede llegar a los 10 ° C). La tubería de succión suele estar fría. Por lo tanto, si el carrete se mueve hacia la derecha, la boquilla 1 debe tener una temperatura cercana a la temperatura del tubo de descarga o, si el carrete se mueve hacia la izquierda, cercana a la temperatura del tubo de succión. Hemos visto que una pequeña cantidad de gases de la línea de descarga (por lo tanto, muy calientes) pasa durante un corto período de tiempo, cuando ocurre el desbordamiento del carrete, a través de dos capilares, uno de los cuales conecta la cavidad de la válvula principal en el lateral. donde se encuentra el carrete, con una de las entradas de la válvula solenoide, y la otra conecta la salida de la válvula solenoide de control a la línea de succión del compresor. Además, el paso de los gases se detiene, ya que la aguja del pistón, que ha llegado al tope, cierra la abertura del capilar y evita que los gases entren en él. Por lo tanto, la temperatura normal de los capilares (que se pueden tocar con las yemas de los dedos), así como la temperatura del cuerpo de la válvula solenoide de control, debe ser casi la misma que la temperatura del cuerpo de la válvula principal. Si tantear da otros resultados, no hay más remedio que intentar comprenderlos. Supongamos que, durante el próximo mantenimiento, el reparador descubre un ligero aumento en la presión de succión y una ligera caída en la presión de descarga. Dado que el accesorio inferior izquierdo está caliente, se infiere que el carrete está a la derecha. Al palpar los capilares, nota que el capilar derecho, así como el capilar que conecta la salida de la válvula solenoide con la línea de succión, tienen una temperatura elevada. Con base en esto, puede concluir que hay una fuga constante entre las cavidades de presión y succión y, por lo tanto, la aguja del pistón derecho no proporciona estanqueidad (ver Fig. 52.14). Decide aumentar la presión de descarga (por ejemplo, cubriendo parte del condensador con cartón) para aumentar la diferencia de presión y así tratar de presionar el carrete contra el tope derecho. Luego mueve el carrete hacia la izquierda para asegurarse de que la válvula V4V esté funcionando correctamente, y luego devuelve el carrete a su posición original (aumentando la presión de descarga si la diferencia de presión es insuficiente y verificando la respuesta de V4V al funcionamiento del válvula solenoide de control). Por lo tanto, sobre la base de estos experimentos, puede sacar conclusiones apropiadas (en el caso de que la tasa de fuga continúe siendo significativa, será necesario prever el reemplazo de la válvula principal).La presión de descarga es muy baja y la presión de succión es anormalmente alta. Dado que los cuatro accesorios V4V están bastante calientes, el técnico concluye que el carrete está atascado en la posición intermedia. La palpación de los capilares muestra al reparador que los 3 capilares están calientes, por lo que la causa del mal funcionamiento radica en la válvula de control, en la que ambas secciones de flujo estaban abiertas simultáneamente. En este caso, debe verificar completamente todos los componentes de la válvula de control (instalación mecánica del electroimán, circuitos eléctricos, voltaje de suministro, consumo de corriente, estado del núcleo del electroimán) e intentar repetidamente, encendiendo y apagando la válvula, devuélvala en condiciones de trabajo, eliminando posibles partículas extrañas de debajo de uno o ambos de sus asientos (si el defecto persiste, será necesario reemplazar la válvula de control) Con respecto a la bobina del solenoide de la válvula de control (y en general, cualquier bobina de la válvula solenoide), algunos reparadores novatos quisieran recibir algunos consejos sobre cómo determinar si la bobina está funcionando o no. De hecho, para que la bobina excite un campo magnético, no es suficiente aplicarle voltaje, ya que puede ocurrir una rotura de cable dentro de la bobina. Algunos instaladores instalan la punta de un destornillador en el tornillo de montaje de la bobina para evaluar la fuerza del campo magnético (sin embargo, esto no siempre es posible), otros retiran la bobina y monitorean el núcleo del electroimán, escuchando el golpe característico que acompaña a su movimiento. y otros, después de quitar la bobina, insértela en el orificio de un destornillador para asegurarse de que la fuerza magnética la retraiga. Aprovechemos esta oportunidad para hacer una pequeña aclaración ... Como ejemplo, considere una bobina clásica de una válvula solenoide con el nom- ^ | tensión de alimentación nominal de 220 V. Como regla general, el desarrollador permite un aumento prolongado de la tensión en relación con la nominal en no más del 10% (es decir, alrededor de 240 voltios), sin el riesgo de un sobrecalentamiento excesivo del devanado y normal El funcionamiento de la bobina está garantizado con una caída de tensión prolongada de no más del 15% (es decir, 190 voltios). Estas tolerancias para la desviación de la tensión de alimentación del electroimán son fáciles de explicar. Si la tensión de alimentación es demasiado alta, el devanado se calienta mucho y puede quemarse. Por el contrario, a bajos voltajes, el campo magnético es demasiado débil para permitir la retracción del núcleo junto con el vástago de la válvula dentro de la bobina (consulte la Sección 55, Varios problemas eléctricos). Si la tensión de alimentación proporcionada para nuestra bobina es de 220 V y la potencia nominal es de 10 W, podemos asumir que consumirá una corriente I = P / U, es decir, 1 = 10/220 = 0.045 Ar (o 45 mA ). Tensión aplicada I = 0,08 A A, gran peligro de que se queme la bobina De hecho, la bobina consumirá una corriente de aproximadamente 0,08 A (80 mA), ya que para la corriente alterna P = U x I x coscp, y para las bobinas de electroimán, el coscp suele estar cerca a 0,5. Si se retira el núcleo de la bobina energizada, el consumo de corriente aumentará a 0,233 A (es decir, casi 3 veces más que el valor nominal). Dado que el calor liberado durante el paso de la corriente es proporcional al cuadrado de la intensidad de la corriente, esto significa que la bobina se calentará 9 veces más que en condiciones nominales, lo que aumenta en gran medida el peligro de su combustión. Si inserta un destornillador de metal en una bobina viva, el campo magnético lo atraerá y el consumo de corriente disminuirá ligeramente (en este ejemplo, a 0,16 A, es decir, el doble del valor nominal, consulte la figura 52.16). Recuerde que nunca debe desmontar una bobina de electroimán que esté energizada, ya que puede quemarse muy rápidamente.Una buena forma de determinar la integridad del devanado y comprobar la presencia de tensión de alimentación es utilizar una pinza amperimétrica (pinza del transformador), que se abre y tira hacia la bobina para detectar el campo magnético que genera durante el funcionamiento normal. está energizado, la aguja del amperímetro se desvía.Un cambio en el flujo magnético cerca de la bobina, permite, en caso de un mal funcionamiento, registrar un valor suficientemente alto de la corriente en el amperímetro (que, sin embargo, no significa absolutamente nada), lo que rápidamente da confianza en la capacidad de servicio de los circuitos eléctricos del electroimán. Tenga en cuenta que el uso de pinzas amperimétricas de transformador abierto está permitido para cualquier devanado alimentado con corriente alterna (electroimanes, transformadores, motores ...), en el momento en que el devanado probado no se encuentre cerca de otra fuente de radiación magnética.

| 52.1. Ejemplos de uso |

Ejercicio número 1 El reparador debe reemplazar la válvula V4 V en pleno invierno con la instalación que se muestra en la fig. 52.18. Después de drenar el refrigerante de la instalación y retirar el V4V defectuoso, el reparador hace la siguiente pregunta: Teniendo en cuenta que las temperaturas exterior e interior son bajas, la bomba de calor debe funcionar en el modo de calefacción del espacio acondicionado. Antes de instalar un nuevo V4V, ¿debe colocarse el carrete a la derecha, a la izquierda o es irrelevante? A modo de sugerencia, presentamos un diagrama grabado en el cuerpo de la electroválvula. Solución al ejercicio número 1 Una vez completada la reparación, la bomba de calor debería funcionar en modo calefacción. Esto significa que el intercambiador de calor interno se utilizará como condensador (ver fig. 52.22). Un estudio de la tubería nos muestra que el carrete V4V debería estar a la izquierda. Por lo tanto, el instalador debe asegurarse de que el carrete esté realmente a la izquierda antes de instalar una nueva válvula. Puede hacer esto mirando dentro de la válvula principal a través de las tres boquillas de conexión inferiores. Si es necesario, mueva el carrete hacia la izquierda, ya sea golpeando ligeramente el extremo izquierdo de la válvula principal sobre una superficie de madera o golpeando ligeramente el extremo izquierdo con un mazo. Higo. 52.22. Solo entonces se puede instalar la válvula V4V en el circuito (teniendo cuidado de evitar un sobrecalentamiento excesivo del cuerpo de la válvula principal al soldar). Ahora considere las designaciones en el diagrama, que a veces se aplica a la superficie de la válvula solenoide (vea la figura 52.23). Desafortunadamente, estos circuitos no siempre están disponibles, aunque son muy útiles para la reparación y el mantenimiento de V4V. Entonces, el reparador movió el carrete hacia la izquierda, mientras que es mejor que en el momento del arranque no haya voltaje en la válvula solenoide. Tal precaución permitirá evitar un intento de revertir el ciclo al momento de arrancar el compresor, cuando la diferencia entre AP entre PH es muy pequeña. Debe tenerse en cuenta que cualquier intento de invertir el ciclo con un diferencial bajo AR conlleva el peligro de atascar el carrete en una posición intermedia. En nuestro ejemplo, para eliminar este peligro, basta con desconectar la bobina de la electroválvula de la red al arrancar la bomba de calor. Esto hará que sea completamente imposible intentar invertir el ciclo con una diferencia débil en AP (por ejemplo, debido a una instalación eléctrica incorrecta). Por lo tanto, las precauciones enumeradas deben permitir al reparador evitar posibles fallas en el funcionamiento de la unidad V4V cuando reemplazándolo.

Estudiemos el diagrama (ver fig. 52.1) de una de estas válvulas, que consta de una válvula principal grande de cuatro vías y una pequeña válvula piloto de tres vías montada en el cuerpo de la válvula principal. Por el momento estamos interesados en la válvula principal de cuatro vías.Primero, tenga en cuenta que de las cuatro conexiones de la válvula principal, tres están ubicadas una al lado de la otra (la línea de succión del compresor siempre está conectada al medio de estas tres conexiones), y la cuarta conexión está en el otro lado de la válvula (el compresor línea de descarga está conectada a él). Tenga en cuenta también que en algunos modelos V4V, la conexión de succión puede estar desplazada del centro de la válvula. Sin embargo, las líneas del compresor de descarga (pos. 1) y succión- \ 3J (pos. 2) están SIEMPRE conectadas como se muestra en el diagrama de la fig. 52.1. Dentro de la válvula principal, la comunicación entre los distintos puertos se proporciona mediante un carrete móvil (clave 3) que se desliza con los dos pistones (clave 4). Cada pistón tiene un pequeño orificio perforado (clave 5) y, además, cada pistón tiene una aguja (clave 6). Finalmente, se cortan 3 capilares (pos. 7) en el cuerpo de la válvula principal en los lugares que se muestran en la fig. 52.1, que están conectados a la válvula solenoide de control. Higo. 52.1. Si no estudia perfectamente el principio de funcionamiento de la válvula. Cada elemento presentado por nosotros juega un papel en el funcionamiento de V4V. Es decir, si falla al menos uno de estos elementos, puede llegar a ser la causa de un mal funcionamiento muy difícil de detectar- Consideremos ahora cómo funciona la válvula principal ...

Conclusiones y video útil sobre el tema.

Matices de instalación, teniendo en cuenta lo que garantiza el correcto funcionamiento de la válvula:

Detalles de la instalación de la válvula al instalar calefacción por suelo radiante:

Es necesaria una unidad en el sistema de calefacción como una válvula termostática de tres vías, pero no en todos los casos. Su presencia es una garantía del uso racional del refrigerante, lo que le permite consumir combustible de manera económica. Además, también actúa como un dispositivo que garantiza la seguridad de funcionamiento de la caldera TT.

Sin embargo, antes de comprar un dispositivo de este tipo, primero debe consultar sobre la idoneidad de su instalación.

Si tiene la experiencia o el conocimiento necesarios sobre el tema del artículo y puede compartirlo con los visitantes de nuestro sitio, deje sus comentarios, haga preguntas en el bloque a continuación.

Cualquiera que alguna vez haya intentado estudiar varios esquemas de sistemas de calefacción probablemente se haya encontrado con tales sistemas en los que las tuberías de suministro y retorno convergen milagrosamente. En el centro de este nodo hay un cierto elemento, al que se conectan tuberías con un refrigerante de diferentes temperaturas desde cuatro lados. Este elemento es una válvula de cuatro vías para calefacción, cuyo propósito y funcionamiento se discutirán en este artículo.

Sobre el principio de la válvula.

Al igual que su contraparte de tres vías más "modesta", la válvula de cuatro vías está hecha de latón de alta calidad, pero en lugar de tres tubos de conexión tiene hasta 4. Un husillo con una parte de trabajo cilíndrica de configuración compleja gira en el interior el cuerpo en un manguito de sellado.

En él, en dos lados opuestos, se hacen muestras en forma de calvas, de modo que en el medio la parte de trabajo se asemeja a un amortiguador. Conserva una forma cilíndrica en la parte superior e inferior para que se pueda hacer un sello.

El eje con el casquillo se presiona contra el cuerpo mediante una tapa con 4 tornillos, se empuja una manija de ajuste en el extremo del eje desde el exterior o se instala un servodrive. Cómo se ve todo este mecanismo, el diagrama detallado de una válvula de cuatro vías que se muestra a continuación ayudará a dar una buena idea:

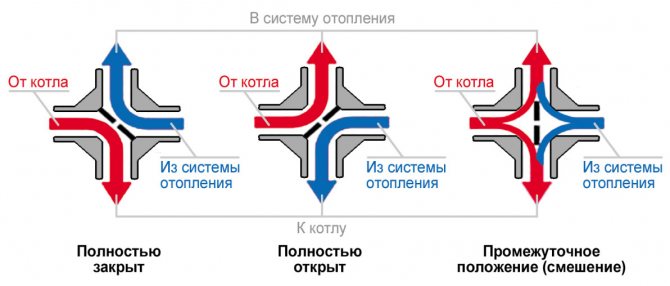

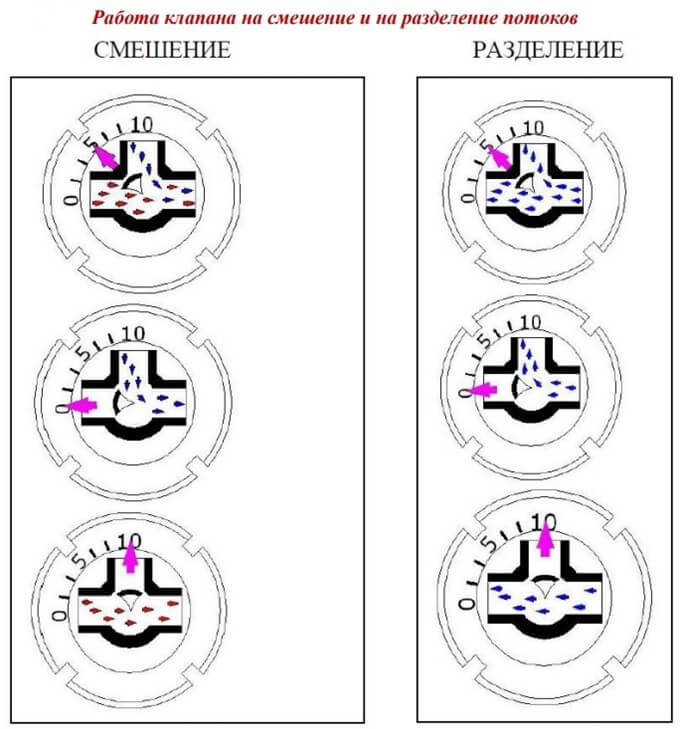

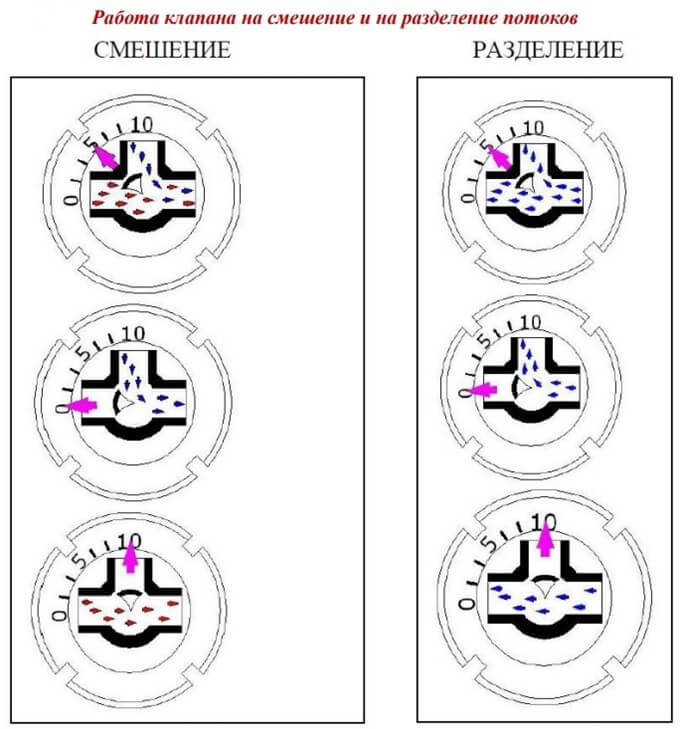

El husillo gira libremente en el manguito porque no tiene rosca. Pero al mismo tiempo, las muestras realizadas en la sección de trabajo pueden abrir el conducto a través de dos pasadas en pares o permitir que tres corrientes se mezclen en diferentes proporciones. Cómo sucede esto se muestra en el diagrama:

Para referencia. Hay otro diseño de la válvula de cuatro vías, donde se usa una varilla de empuje en lugar de un eje giratorio. Pero tales elementos no pueden mezclar flujos, solo redistribuir. Han encontrado su aplicación en calderas de gas de doble circuito, conmutando el flujo de agua caliente desde el sistema de calefacción a la red de ACS.

La peculiaridad de nuestro elemento funcional es que el flujo de refrigerante suministrado a una de sus boquillas nunca puede pasar a la otra salida en línea recta. El flujo siempre girará hacia el ramal derecho o izquierdo, pero nunca entrará en el opuesto. En una determinada posición del husillo, el amortiguador permite que el refrigerante pase inmediatamente a derecha e izquierda, mezclándose con el flujo que viene de la entrada opuesta. Este es el principio de funcionamiento de una válvula de cuatro vías en un sistema de calefacción.

Cabe señalar que la válvula se puede controlar de dos formas:

Manualmente: la distribución de flujo requerida se logra instalando el vástago en una determinada posición, guiado por la escala opuesta al mango. El método rara vez se usa, ya que el funcionamiento efectivo del sistema requiere ajustes periódicos, es imposible realizarlo constantemente de forma manual;

automático: el eje de la válvula es girado por un servodrive, recibiendo comandos de sensores externos o del controlador. Esto le permite adherirse a las temperaturas del agua establecidas en el sistema cuando cambian las condiciones externas.

VÁLVULAS DE CONTROL DE TRES VÍAS TRV-3

Descripción, alcance

Las válvulas de control de mezcla de tres vías se utilizan como actuadores en sistemas de calefacción, refrigeración, aire acondicionado, así como en procesos tecnológicos en los que se requiere el control remoto del flujo de líquidos.

La válvula está controlada por un actuador eléctrico (accionamiento eléctrico). La fuerza desarrollada por el accionamiento eléctrico se transmite al émbolo, que se mueve hacia arriba y hacia abajo, cambiando el área de flujo en la válvula y regulando el caudal del medio de trabajo.

NOMENCLATURA

TRV-3-X1-X2-X3 Dónde: TRV-3 - Designación de una válvula de control de mezcla de tres vías X 1 - Diámetro nominal DN (seleccionar de la tabla 2.4) X 2 - Rendimiento condicional Kvs (seleccione de la tabla 2.4) X 3 - Marcado del tipo de accionamiento del 1 al 8 y del 17 al 24 y del 29 al 30 (seleccionar de la tabla 2.2)

EJEMPLO DE PEDIDO: Válvula bridada de control de mezcla de tres vías con un diámetro nominal de 15 mm, con una capacidad de 2,5 m3 / h, una temperatura máxima del medio de trabajo de 150 ° C y equipada con un actuador Regada ST mini 472.0-OTFAG / 00 sin un sensor de posición (actuador tipo 2). TRV-3-15-2.5-2

ESPECIFICACIONES

Cuadro 2.4

| NOMBRE DE LOS PARÁMETROS, unidades | VALOR DE LOS PARAMETROS | ||||||||

| Diámetro nominal, DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Rendimiento condicional, Kvs m3 / h | 0,63 1,25 1,6 2,5 4 | 5 6,3 | 8 10 | 12,5 16 | 20 25 | 31,5 40 | 50 63 | 80 100 | 125 160 |

| Característica de rendimiento | A - AB, igual porcentaje; B - AB, lineal | ||||||||

| Presión nominal PN, bar (MPa) | 16 (1,6) | ||||||||

| Espacio de trabajo | Agua con una temperatura de hasta 150 ° С, solución acuosa al 30% de etilenglicol | ||||||||

| Carrera de varilla, mm | 14 | 30/25* | |||||||

| Tipo de conección | rebordeado | ||||||||

| Materiales: - cuerpo de la válvula - conjunto de cierre (émbolo) - vástago y asiento del canal B - sellos de la cámara de descarga - sello del vástago | Hierro fundido Latón CW614N Acero resistente a la corrosión GOST 5632 Caucho EPDM resistente al calor Juntas, guías de caucho EPDM - PTFE | ||||||||

* Solo para válvulas actuadas con transmisor de posición con señal de corriente 4-20mA

DESCRIPCIÓN Y DIAGRAMAS DE ACTUADORES INCLUIDOS EN LA SECCIÓN 1.1

CARACTERISTICAS DE REGULACION | DISPOSITIVO DE VALVULA |

| Dispositivo de válvula con actuador ST mini |

POSICIONES DE MONTAJE |

|

| Dispositivo de válvula con actuador REGADA ST 0; STR 0PA; STR 0.1PA | |

| |

| Posiciones de montaje para válvula con actuador REGADA (no se requieren secciones rectas antes y después de la válvula) |

DIMENSIONES

| Nombre de parámetros, unidades | Valores paramétricos | ||||||||

| Diámetro nominal DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Longitud L, mm | 130 | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 |

| Altura, Н1, mm | 65 | 70 | 75 | 95 | 100 | 100 | 120 | 130 | 150 |

| Altura de la válvula H: | |||||||||

| con variador TSL-1600 | 402 | 407 | 417 | 427 | 437 | 442 | |||

| - con accionamiento tipo ST mini 472.0, mm / no más | 400 | 405 | 415 | 423 | 435 | 445 | |||

| - con accionamiento tipo ST 0 490.0, mm / no más | 535 | 555 | 575 | 595 | 625 | ||||

| - con variador tipo AVF 234S F132, mm / no más | 402 | 410 | 420 | 428 | 440 | 450 | 525 | 545 | 575 |

| Peso de la válvula: | |||||||||

| con variador TSL-1600 | 6,3 | 7,2 | 8,2 | 10,8 | 12,3 | 14,8 | |||

| -con accionamiento tipo ST mini 472.0, kg / no más | 6,1 | 7 | 8 | 10,6 | 12,1 | 14,6 | |||

| -con accionamiento tipo ST 0 490.0, kg / no más | 14,2 | 16,2 | 25 | 33 | 40 | ||||

| - con variador AVF 234S F132, kg / no más | 10,1 | 11,2 | 12,2 | 14,8 | 16,3 | 18,8 | 28 | 32 | 37,5 |

EJEMPLO DE SELECCION

Se requiere una válvula de control de mezcla de tres vías accionada eléctricamente para controlar la temperatura en el circuito de calefacción. Consumo portador de calor de la red: 5 m³ / h. Presión aguas arriba de la válvula mezcladora de 3 vías según los requisitos del circuito (conexión A y conexión B): 4 bar. En la solución de circuito, hay una igualdad de los gráficos de temperatura del circuito de red y el circuito del sistema de consumo de calor; por este motivo, se eligió una válvula de control de mezcla de tres vías con accionamiento eléctrico.

Según las recomendaciones para la selección de válvulas de control:

|

| Al elegir una bomba de circulación, es necesario tener en cuenta además la presión diferencial a través de la válvula de tres vías para determinar la altura de la bomba requerida. |

- Utilizando la fórmula (4), determinamos el diámetro nominal mínimo de la válvula: (4) DN = 18,8 *√(GRAMO/V)

= 18,8*

√(5/3) = 24,3 mm. La velocidad en la sección de salida V de la válvula se elige igual al máximo permitido (3 m / s) para válvulas en el ITP de acuerdo con recomendaciones para la selección de válvulas de control y reguladores de presión de acción directa del Grupo de Empresas Teplosila en la ITP / Central Calefacción.

2. Usando la fórmula (1), determinamos el rendimiento requerido de la válvula:

(1)Kv = G /√ΔPAG

= 5/

√0,25 = 10,0 m3 / h. La caída de presión a través de la válvula ΔP se elige igual a la caída de presión en el circuito de calefacción de acuerdo con recomendaciones para la selección de válvulas de control y reguladores de presión de acción directa del Grupo de Empresas Teplosila en la ITP / Central Calefacción.

3. Elija una válvula de dos vías (Tipo TRV-3) con el diámetro nominal grande más cercano y la capacidad nominal menor (o igual) más cercana Kvs: DN = 25 mm, Kvs = 10 m3 / h. 4. Usando la fórmula (2), determinamos el diferencial real a través de la válvula completamente abierta a un caudal máximo de 5 m3 / h:

(2) ΔPf = (G / Kvs) 2

= (5/10) 2 = 0,25 bar. 5. La presión aguas abajo de la válvula de control de 3 vías a un caudal establecido de 5 m3 / hy un diferencial real de 0,25 bar será de 4,0 - 0,25 = 3,75 bar. 6. De la tabla 1.2 seleccionamos el variador TSL-1600 de Zavod Teplosila LLC (variador tipo 101). 7. Nomenclatura de pedido:

TRV-3-25-10-101.

Uso práctico

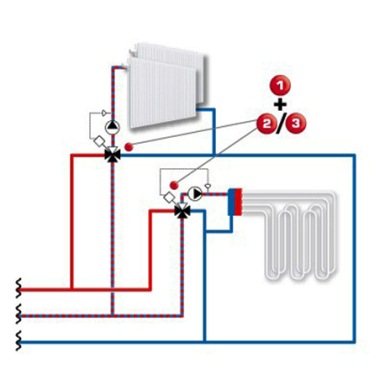

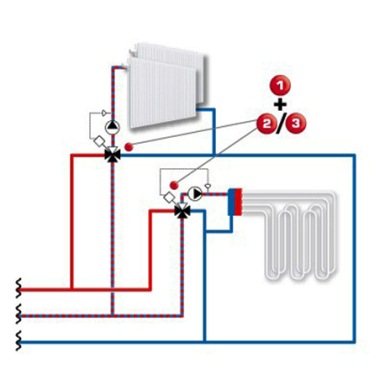

Siempre que sea necesario para garantizar una regulación de alta calidad del refrigerante, se pueden utilizar válvulas de cuatro vías. El control de calidad es el control de la temperatura del refrigerante, no su velocidad de flujo. Solo hay una forma de lograr la temperatura requerida en el sistema de calentamiento de agua: mezclando agua caliente y enfriada, obteniendo un refrigerante con los parámetros requeridos en la salida. La implementación exitosa de este proceso es precisamente lo que asegura el dispositivo de la válvula de cuatro vías. Aquí hay un par de ejemplos de cómo configurar un elemento para tales casos:

- en un sistema de calefacción por radiadores con una caldera de combustible sólido como fuente de calor;

- en el circuito de suelo radiante.

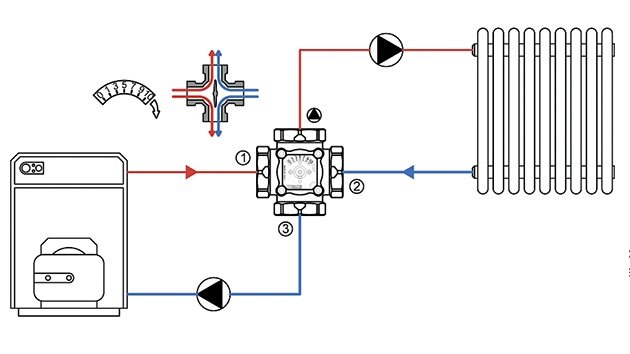

Como sabe, una caldera de combustible sólido en el modo de calefacción necesita protección contra la condensación, de la cual las paredes del horno están sujetas a corrosión. Se puede mejorar la disposición tradicional con un bypass y una válvula mezcladora de tres vías que evita que el agua fría del sistema ingrese al tanque de la caldera. En lugar de una línea de derivación y una unidad de mezcla, se instala una válvula de cuatro vías, como se muestra en el diagrama:

Surge una pregunta natural: ¿cuál es el uso de tal esquema, donde tiene que instalar una segunda bomba e incluso un controlador para controlar el servoaccionamiento? El hecho es que aquí el funcionamiento de la válvula de cuatro vías reemplaza no solo el bypass, sino también el separador hidráulico (flecha hidráulica), si es necesario. Como resultado, obtenemos 2 circuitos separados que intercambian refrigerante entre sí según sea necesario. La caldera se dosifica con agua fría y los radiadores reciben el refrigerante a la temperatura óptima.

Dado que el agua que circula por los circuitos de calefacción de la calefacción por suelo radiante se calienta hasta un máximo de 45 ° C, es inaceptable hacer pasar el refrigerante por ellos directamente desde la caldera. Para soportar esta temperatura, generalmente se instala una unidad mezcladora con una válvula termostática de tres vías y un bypass frente al colector de distribución. Pero si, en lugar de esta unidad, se instala una válvula mezcladora de cuatro vías, entonces el agua de retorno de los radiadores se puede usar en los circuitos de calefacción, como se muestra en el diagrama:

Cálculo del valor Kvs de una válvula de tres vías y una bomba de circulación.

Válvula Kvs: característica del rendimiento de la válvula; caudal volumétrico nominal de agua a través de una válvula completamente abierta, m3 / ha una caída de presión de 1 bar en condiciones normales. El valor indicado es la característica principal de la válvula.

Para calcular los Kvs, se puede utilizar la caída de presión a través de la válvula frente a los Kvs y el flujo volumétrico.

Puede elegir una bomba de circulación en este enlace.

| Designacion | Unidad | Descripción |

| Kv | m3 / h | Coeficiente de consumo en unidades constituyentes de consumo |

| Kv100 | m3 / h | Coeficiente de descarga a desplazamiento nominal |

| Kvmin | m3 / h | Coeficiente de consumo a tasa mínima de consumo |

| Kvs | m3 / h | Coeficiente de consumo condicional de refuerzo |

| Q | m3 / h | Caudal volumétrico en funcionamiento (T1, p1) |

| Qn | Nm3 / h | Flujo volumétrico en estado normal (0 ° C, 0.101 MPa) |

| p1 | MPa | Presión absoluta aguas arriba de la válvula de control |

| p2 | MPa | Válvula de control de presión absoluta |

| PD | MPa | La presión absoluta de vapor saturado a una temperatura dada (T) |

| Δp | MPa | Presión diferencial a través de la válvula de control (Δp = p1 - p2) |

| ρ1 | kg / m3 | Densidad del medio de trabajo en funcionamiento (T1, p1) |

| ρn | kg / Nm3 | Densidad del gas en estado normal (0 C, 0,101 MPa) |

| T1 | PARA | Temperatura absoluta antes de la válvula (T1 = 273 + t) |

| r | 1 | Actitud reguladora |

Cálculo del coeficiente Kv

La principal característica de flujo de las válvulas de control es el coeficiente de flujo condicional Kvs... Su valor indica el caudal característico a través de una válvula dada en condiciones bien definidas al 100% de apertura. Para seleccionar válvulas de control con uno u otro valor de Kvs, es necesario calcular el coeficiente de flujo Kv, que determina el caudal volumétrico de agua en m3 / h que fluirá a través de la válvula de control en determinadas condiciones (pérdida de presión en ella es de 1 bar, temperatura del agua 15 ° C, flujo turbulento, presión estática suficiente para excluir la cavitación en estas condiciones ).

La siguiente tabla muestra las fórmulas de cálculo Kv para diferentes entornos

| Perdida de presion p2> p1 / 2 Δp | Perdida de presion p2 ≥ p1 / 2 Δp ≤ p1 / 2 | ||

| Kv = | Líquido | Q / 100 x √ ρ1 / Δp | |

| Gas | Q / 5141 x √ ρ1 * T1 / Δp * p2 | 2 * Qn / 5141 * p1 x √ ρn * T1 | |

La ventaja de este coeficiente es su simple interpretación física y el hecho de que en los casos en que el medio de trabajo es agua, es posible simplificar el cálculo del caudal en proporción directa a la raíz cuadrada de la caída de presión. Habiendo alcanzado una densidad de 1000 kg / m3 y configurando la caída de presión en bares, obtenemos la fórmula más simple y famosa para calcular Kv:

Kv = Q / √ Δp

En la práctica, el cálculo del coeficiente de flujo se realiza teniendo en cuenta el estado del circuito de control y las condiciones de trabajo del material de acuerdo con las fórmulas anteriores. La válvula de control debe tener un tamaño que permita regular el caudal máximo en las condiciones de funcionamiento dadas. En este caso, debe asegurarse que el caudal regulado más pequeño también sea susceptible de regulación.

Siempre que la relación de regulación de la válvula sea: r> Kvs / Kvmin

Debido a una posible tolerancia de menos 10% del valor de Kv100 en relación con Kvs y al requisito de posibilidad de regulación en el área del caudal máximo (reducción y aumento de caudal), se recomienda seleccionar un valor de Kvs de la válvula de control que es mayor que el valor máximo de operación Kv:

Kvs = 1,1 ÷ 1,3 Kv

En este caso, es necesario tener en cuenta el contenido del “margen de seguridad” en el cálculo del valor supuesto de Qmax, que puede provocar una sobreestimación del rendimiento de la válvula.

Proceso de cálculo simplificado para válvula mezcladora de 3 vías

Datos iniciales: medio - agua 90 ° C, presión estática en el punto de conexión 600 kPa (6 bar),

Δppump 02 = 35 kPa (0,35 bar), Δppipe = 10 kPa (0,1 bar), ΔPeat intercambio = 20 kPa (0,2 bar),

caudal nominal Qnom = 5 m3 / h.

En la siguiente figura se muestra un diseño típico de un circuito de control que utiliza una válvula mezcladora de 3 vías.

Δppump 02 = Δpvalve + Δpheat exchange + Δppipe

Δpvalve = Δppump 02 - Δpheat - Δppipe = 35 - 20 - 10 = 5 kPa (0.05 bar)

Kv = Qnom / √∆p válvula = 5 / √0.05 = 22.4 m3 / h

Tolerancia de seguridad (siempre que no se exagere el caudal Q):

Kvs = (1,1 ÷ 1,3) * Kv = (1,1 ÷ 1,3) * 22,4 = 24,6 ÷ 29,1 m3 / h

De la serie de valores de Kv producidos en serie, seleccionamos el valor de Kvs más cercano, es decir Kvs = 25 m3 / h. Este valor corresponde a una válvula de control con un diámetro de DN 40.

Determinación de pérdidas hidráulicas en la válvula seleccionada con apertura total y un caudal dado

Δpválvula H100 = (Qnom / Kvs) 2 = (5/25) 2 = 4 kPa (0,04 bar)

Advertencia: Para las válvulas de tres vías, la condición más importante para un funcionamiento correcto es mantener la diferencia de presión mínima entre los puertos A y B. Las válvulas de tres vías pueden hacer frente a presiones diferenciales significativas entre los puertos A y B, pero debido a la deformación del característica de control, se produce un deterioro en la capacidad de control. Por lo tanto, si existe la más mínima duda sobre la diferencia de presión entre ambos ramales (por ejemplo, si la válvula de tres vías está conectada directamente a la red), recomendamos utilizar una válvula de dos vías para una regulación de alta calidad.

Determinación de la autoridad de la válvula seleccionada

La autoridad de la rama directa de una válvula de tres vías en dicha conexión, siempre que el caudal a lo largo del circuito del consumidor sea constante.

a = válvula Δp Н100 / válvula Δp Н0 = 4/4 = 1

Indica que la relación de flujo en el tramo recto de la válvula corresponde a la curva de flujo ideal de la válvula. En este caso coinciden los Kvs de ambas ramas, ambas características son lineales, lo que significa que el caudal total es casi constante.

La combinación de característica de igual porcentaje en la ruta A, con una característica lineal en la ruta B, a veces es ventajosa para elegir en los casos en que es imposible evitar la carga de los bujes A con respecto a B con presión diferencial, o si los parámetros en el primario lados son demasiado altos.