| Nome | Caratteristiche principali |

| Liquido | Il più comune. Viene utilizzato per l'isolamento termico di varie strutture, per le riparazioni. Riempie crepe e spazi vuoti. Può essere cucinato in loco. |

| Granulare (termovata) | Si ottiene frantumando il polimero in frazioni di 10-15 mm. Economico durante l'installazione. Il volume del penoizolo in granuli è 2 volte superiore alla quantità di polimero in foglio ottenuto durante la produzione. Riempiono le cavità tra le pareti durante la posa del pavimento. |

| Foglio | L'isolamento viene versato in una forma speciale, tagliato quando è pronto, essiccato e ulteriormente elaborato. È montato all'esterno delle pareti delle case, fissato con tasselli. Può anche essere posato a pavimento (tra i travetti). |

Indicatori e vantaggi di penoizol

La popolarità della schiuma di urea è dovuta al suo prezzo basso e alle sue caratteristiche:

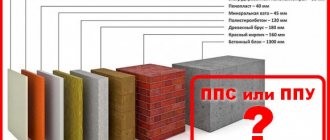

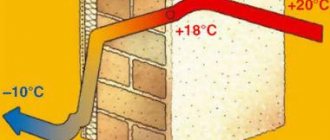

- Bassa conducibilità termica (0,041 W / m2 * K). Per garantire un buon isolamento termico, è sufficiente uno strato sottile di isolamento in schiuma (almeno 10 cm).

- Elevato assorbimento acustico, fino al 65%. Anche uno strato sottile di materiale da costruzione risolve il problema dell'isolamento acustico.

- Buona resistenza al fuoco. L'isolamento appartiene al gruppo di infiammabilità G-1 con la categoria di infiammabilità B-2. Il polimero non si scioglie, ma evapora senza rilasciare tossine nocive. Fuma debole.

- Igroscopicità. L'aria può passare attraverso la schiuma, la proprietà di permeabilità al vapore permette alle pareti di "respirare".

- Neutralità chimica a vari componenti, inclusi i solventi organici.

- Biostabilità. Funghi e muffe non crescono sul penoizol, i topi / ratti non lo rosicchiano.

Isolamento termico con schiuma liquida - penoizol.

L'ambito di applicazione della schiuma di urea - la cenere di schiuma come riscaldatore è molto ampio:

- isolamento di pareti vuote: case con struttura in legno, case in legno con isolamento per rivestimenti, tasche vuote in muratura;

Video: isolamento termico del muro di una casa di legno con schiuma liquida - penoizol.

- isolamento del pavimento, ad esempio, se la casa è su palafitte con interrato ventilato;

- isolamento dei solai;

Video: riempimento del pavimento e della soffitta con schiuma liquida - penoizol.

- isolamento del tetto della soffitta;

- isolamento di celle frigorifere industriali e contenitori;

- isolamento di locali industriali.

svantaggi

Penoizol presenta i seguenti svantaggi.

In primo luogo, assorbe l'umidità e non la cede. Penoizol è abbastanza resistente all'umidità, ma questa caratteristica non consente l'uso dell'isolamento durante il massetto delle fondamenta.

In secondo luogo, il materiale fornisce un sedimento compreso tra 0,1 e 5%.

In terzo luogo, il penoizol si strappa facilmente: ha una bassa resistenza alla trazione.

In quarto luogo, è possibile mettere l'isolamento solo a una temperatura positiva (almeno + 5 ° C). Solo in questo caso otterrai una schiuma di alta qualità per riempire le cavità.

Se il foglio e il penoizol granulare non emettono sostanze pericolose, in forma liquida può evaporare le tossine dannose. È meglio che i lavoratori dispongano di dispositivi di protezione.

Cos'è il penoizol

È un materiale poroso che ricorda la schiuma. Ma a differenza di lui, il penoizol è elastico: dopo aver premuto è in grado di assumere la sua forma originale. Contiene anche cellule porose più piccole. Il nuovo polimero è chiamato schiuma liquida a causa della somiglianza nella struttura e nei dati esterni, ma il processo della sua creazione è fondamentalmente diverso.

La composizione del penoizol comprende componenti chimici: acido fosforico, resina urea e un agente schiumogeno. Questi composti, in determinate proporzioni, entrano nel dispositivo ad aria compressa destinato alla sintesi. Come risultato di reazioni chimiche, si ottiene una massa sotto forma di schiuma.Aumentando di volume, riempie eventuali crepe, crepe, spazi tra le strutture.

Attrezzature per la produzione di penoizol e l'aspetto del materiale ottenuto

I coaguli bianchi e la consistenza gelatinosa assomigliano al polistirolo espanso, ma differiscono per una struttura a maglie fini. Possiede:

- eccellenti capacità di isolamento termico;

- resistenza all'umidità e al fuoco;

- compatibilità ambientale;

- elasticità;

- la capacità di chiudere ermeticamente buchi e spazi vuoti.

L'installazione dell'isolamento viene eseguita spruzzando utilizzando un dispositivo speciale. Con una piccola quantità di lavoro, il penoizol viene utilizzato nei cilindri. Il nuovo polimero viene utilizzato per l'isolamento termico di pareti, pavimenti e soffitti, riempiendo i soffitti tra i piani.

Quando i componenti sono combinati nei rapporti richiesti, il penoizol non si indurisce immediatamente. Il processo procede gradualmente:

- dopo 10-15 minuti, la schiuma fa presa;

- dopo 1-4 ore si indurisce;

- dopo 2-3 giorni diventa completamente solido e acquisisce le qualità necessarie.

Quando applicato sulla superficie, assomiglia alla schiuma di poliuretano. La tecnologia di spruzzatura presuppone uno strato senza cuciture di isolamento termico, che consente di elaborare qualsiasi struttura geometrica.

Importante! Il nuovo materiale viene utilizzato nella costruzione in molti paesi, poiché un elevato isolamento termico è combinato con bassi costi per la sua fabbricazione. L'installazione dell'isolamento viene eseguita rapidamente, la velocità di lavoro aumenta di 4-5 volte e l'uso in strutture leggere e leggere rende il materiale ancora più richiesto.

Tecnologia di produzione Penoizol

- In un contenitore separato vengono miscelati 3 ingredienti: acqua, un agente schiumogeno e un catalizzatore di reazione. La resina di urea-formaldeide viene versata nel secondo contenitore. Successivamente, entra nella miscela sotto l'influenza di aria compressa.

- I componenti vengono mescolati accuratamente fino a formare un composto, di consistenza simile a un soufflé. Il materiale risultante si chiama penoizol liquido, cioè è già adatto per l'uso nei cantieri.

- La massa liquida viene versata in stampi di varie dimensioni. La stagionatura avviene a temperatura ambiente, dura fino a 3 ore (a seconda della forma, dimensione e ricetta specifica), in media - 30-40 minuti.

- I fogli di isolamento risultanti vengono tagliati in lastre separate in base alle dimensioni richieste.

- La schiuma di urea è rivestita con un composto protettivo che aumenta la forza e la resistenza al fuoco.

- Il prodotto finito viene confezionato e conservato.

Descrizione della schiuma liquida - penoizol.

Isolamento in urea - plastica espansa composta dal 98% di aria e dal 2% di resina urea-formaldeide con approssimativamente lo stesso numero di pori aperti e chiusi. La struttura della sua schiuma liquida è simile al noto soufflé tipo meringa, e da lontano molte persone lo confondono con il polistirolo espanso (polistirolo), ma a ben vedere si indovina un materiale completamente diverso dalla schiuma. Altri nomi per l'isolamento sono mipora, schiuma liquida - penoizol, isolamento liquido, schiuma di urea, bipor e mettemplast.

Video: aspetto della schiuma liquida - penoizol e sue proprietà meccaniche.

Di cosa hai bisogno per iniziare

Un'attività di penoizol può essere avviata senza investimenti seri. L'attrezzatura è economica e le spese principali ogni mese saranno spese per l'acquisto di materie prime e la remunerazione del personale.

Tabella 1. Costi iniziali per l'attività Penoizol.

| Articolo consumabile | prezzo, strofinare. |

| registrare | 20 migl. |

| Locale in affitto, 90 mq. m | 25 migl. |

| Attrezzature | 200 migl. |

| Materie prime (per un mese a pieno carico) | 230 migl. |

| Stipendio, 6 persone | 190 migl. |

| Spese addizionali | 100 mila |

| Totale | 765 migliaia |

I calcoli sono rilevanti per una città con una popolazione fino a 1-1,5 milioni di persone. I costi aggiuntivi includono bollette, promozione pubblicitaria, preparazione dei locali, ecc.L'importo delle detrazioni fiscali non è incluso nel calcolo.

Quindi, consideriamo lo schema classico per la produzione di penoizol utilizzando un'installazione GZhU.

La resina viene versata in un serbatoio.

In un'altra vasca, una soluzione di OFA e tensioattivo. Le proporzioni sono approssimativamente uguali: 1% OFA e 1% tensioattivo (dipende dalla presa e dalla durezza dell'acqua).

Una pompa centrifuga fornisce la soluzione al generatore di schiuma. Qui entra anche l'aria compressa del compressore. Il concentrato di schiuma è un tubo riempito con rete metallica o plastica, trucioli, sfere di cuscinetti e altri rifiuti che hanno uno scopo: creare la più ampia superficie possibile. Le bolle d'aria si formano proprio al confine degli ambienti, ricorda l'esperienza dell'infanzia con un anello, che abbiamo immerso nella schiuma saponosa e poi soffiato per ottenere le bolle di sapone.

All'uscita del generatore di schiuma, si forma un flusso di schiuma saponosa, in cui la resina viene iniettata in un getto o in un aerosol. La resina è fornita anche da una pompa centrifuga. Quindi la miscela di schiuma saponosa e resina si muove lungo un tubo con un diametro da 35 a 45 mm e una lunghezza da 10 a 20 m e viene miscelata contemporaneamente. La schiuma di sapone contiene già un catalizzatore (CFC), che accelera la polimerizzazione della resina che si è depositata sulle pareti delle bolle. Dopo l'uscita dal tubo, la schiuma polimerizzerà.

Svantaggi dell'installazione:

a) generatore di schiuma:

1.Nel generatore di schiuma sotto una pressione di 2-2,5 atm. viene fornita soluzione e aria compressa, che comprimono gradualmente il riempitivo, che a sua volta porta al deterioramento della formazione di schiuma. È necessario monitorare costantemente che il riempitivo sia distribuito uniformemente in tutto il generatore di schiuma (questo non si applica alle sfere dei cuscinetti ).

2. In caso di intasamento del tubo di scarico, attorcigliamento o contropressione della schiuma durante il versamento nella cavità, può accumularsi alta pressione e parte della resina può entrare nel generatore di schiuma. Lì polimerizzerà in modo sicuro e otterrai un codolo difficile da pulire.

3. Fondamentalmente, questo tipo di generatori di schiuma utilizza reti metalliche aggrovigliate, che sono fortemente influenzate dall'OFC. Se prendevi sul serio l'attrezzatura e mettevi nei tubi una rete importata, resistente all'OFC, che serviva a lungo, ora, perché. non è più in commercio Si corre il rischio di vedere lo stucco sbriciolarsi in polvere dopo 2 mesi di lavoro.

b) POMPE: le pompe centrifughe sono utilizzate negli impianti di tipo GZHU. Queste pompe creano una pressione massima di 4 atm. e allo stesso tempo la loro produttività scende a zero.

1. Il più grande svantaggio di queste pompe è la dipendenza delle prestazioni dalla contropressione. Inoltre, se si crea una contropressione all'uscita del tubo, ad esempio piegando accidentalmente il tubo, si decide di sollevare il tubo di 2-3 metri quando si riempiono i vuoti, ecc. , quindi le pompe sulla linea della soluzione e sulla linea della resina cambieranno le loro prestazioni in modo non uniforme, perché questi fluidi hanno viscosità differenti. Ecco perché puoi garantire che non raggiungerai MAI la giusta proporzione tra malta e resina, la proporzione sarà sempre fluttuante. In pratica, questo significa che in alcuni punti si avrà schiuma leggera e fragile (per mancanza di resina e eccesso di OFA), e in alcuni punti sarà pesante e morbida (per eccesso di resina e mancanza di OFA ). E in alcuni punti la schiuma cadrà a causa della grande mancanza di OFK. (La reazione di polimerizzazione è lenta e le bolle hanno il tempo di collassare).

2. "METTEM" ha prodotto la girante e la testa della pompa lungo la linea con una soluzione di acciaio inossidabile. Se tuttavia decidi di acquistare un falso per GZHU, e da allora non più, tutti gli altri venduti da GZHU sono falsi e plagio, richiedono la prevalenza della pompa centrifuga lungo la linea della soluzione in acciaio inossidabile. Altrimenti, l'OFK "mangerà" velocemente la tua pompa.

c) Scarsa miscelazione.

d) Formazione di schiuma irregolare.

Mi soffermerò su questi due punti in seguito.

Passiamo ora alle installazioni del tipo FOAM-2000.

Il vantaggio principale delle installazioni di questo tipo rispetto a GZhU è l'assenza di un generatore di schiuma. In essi, la schiuma viene creata a causa di flussi turbolenti di acqua e aria nel tubo quando sfregano contro le pareti del tubo. Quindi, la resina viene iniettata nel flusso di schiuma, proprio come nel GZHU, e la miscelazione avviene nel tubo di uscita. E poiché non esiste un generatore di schiuma, non ci sono svantaggi associati ad esso.

A causa del fatto che le pompe centrifughe sono utilizzate in PENE-2000, gli svantaggi di mantenere la proporzione richiesta e la sensibilità alla contropressione sono identici a quelli di GZHU.

L'installazione ucraina "Standard" funziona secondo lo stesso principio di "PENA-2000". I ragazzi che lo producono e lo vendono affermano che si tratta di un'unità di nuova generazione. Devo deludere. L'unica differenza tra questa unità e "FOAM-2000" è l'uso di una pompa a ingranaggi lungo la linea della resina.

È buono o cattivo?

Da un lato va bene, in ogni momento sai quanta resina viene spesa in un'unità di tempo. E questo è tutto. Non ci sono altri aspetti positivi qui. La densità e la qualità della schiuma sono determinate dalla proporzione tra la quantità di acqua, aria e resina. La modifica della contropressione nel tubo di uscita non modificherà il flusso di resina. E la soluzione? Dopotutto, c'è una pompa centrifuga. E se in un impianto con due pompe centrifughe, con contropressione maggiorata, la produttività di entrambe le pompe diminuisse proporzionalmente (con un errore dovuto alla diversa viscosità dei liquidi), allora nello "Standard" il cambiamento di produttività avverrà solo lungo la linea della soluzione, cioè la sproporzione sarà maggiore.

In effetti, la linea del passo è stata tentata di essere riparata più di una volta. L'azienda NST dispone di un'unità con il marchio PENA-2000 con una pompa a vite lungo la linea della resina. Vladimir (il regista Andrey Konovalov) lavora da molti anni nel suo stabilimento con una pompa a ingranaggi nella linea di resina. Ma se Andrei usava un motore asincrono con un cambio come azionamento per una pompa a ingranaggi, i fratelli ucraini hanno seguito un percorso semplice: hanno fornito un trapano elettrico come azionamento. Conosco questa unità. Abbiamo utilizzato nelle installazioni "STREAM 6". Un motore a spazzole è molto più sensibile ai picchi di tensione. Anche impostando il potenziometro su una certa posizione, non puoi essere sicuro che la prossima volta che lo accendi, otterrai il numero di giri richiesto. Pertanto, gli inventori sono stati costretti a mettere un contagiri sul trapano elettrico e utilizzare uno stabilizzatore (che, a proposito, non è incluso nel kit). Sfortunatamente, non ci sono feedback lì. Quelli. Quando il regime del motore cambia, il dispositivo ti mostrerà fedelmente i numeri La domanda è: quanto spesso guarderai lo schermo durante il funzionamento?

Quindi, stanno cercando di darci una misura forzata quando si usano i motori del collettore (installazione di un tachimetro), per una nuova parola nella produzione di penoizol. Proprio come Dale Carnegie: "Se hai un limone, ricavane una limonata". Lo standard è pubblicizzato come unità a capacità variabile. ECCEZIONALE. Soprattutto per un principiante.

Rivelerò un terribile segreto. Nella produzione del penoizol non è necessaria una produttività variabile, anzi molto dannosa, se si vuole ricevere materiale normale, bisogna sforzarsi di mantenere la stabilità di TUTTI I PARAMETRI. Ecco perché il materiale di altissima qualità si ottiene nelle officine e non in cantiere.

Mi scuso con il lettore per aver prestato così tanta attenzione all'installazione Standard, anche se non la merita. È solo che i creatori di questa installazione stanno conducendo una pubblicità molto aggressiva, a cui le persone che per prime hanno deciso di iniziare a produrre penoizol possono facilmente soccombere.

Come vengono risolti i problemi di fornitura stabile di componenti nello stabilimento di Potok?

In primo luogo, abbiamo deciso che nella produzione di penoizol, la cosa più importante è la stabilità della fornitura di componenti attraverso la linea Resin e la linea Solution. Questo risolve molti problemi.

Innanzitutto, è facile selezionare in anticipo la concentrazione minima richiesta di agente schiumogeno e acido, che a sua volta:

1. Ha un effetto benefico sulla qualità della schiuma prodotta.

2. Rende prevedibile la densità del prodotto.

3. Riduce il costo del materiale.

A tale scopo, presso l'unità Potok-6, abbiamo utilizzato pompe peristaltiche di nostra progettazione. Hanno mostrato buoni risultati, ma non hanno risolto alcuni problemi. La pressione massima che potevano creare era di 6 atm. Considerando che questa è la pressione di lavoro con il nostro metodo di schiumatura, le pompe hanno permesso di riempire solo l'orizzonte con l'installazione, con un eccesso massimo di 3-4 m. Inoltre, la qualità del materiale di consumo (tubi di gomma ) lasciava molto a desiderare. È stato possibile seguire la strada della selezione di tubi di migliore qualità, ad esempio silicone rinforzato o poliuretano, ma questo non ha risolto il problema della mancanza di pressione di esercizio. Pertanto, le pompe peristaltiche dovevano essere abbandonate.

Nelle unità Potok-7 e Potok-9, utilizziamo pompe dosatrici a pistoni ad alta pressione con motore asincrono. Prendiamo quelli tedeschi standard. Produciamo noi stessi una testa di plastica per loro. Queste pompe consentono di lavorare da terra, sollevando solo i tubi flessibili ai pavimenti. A Chita, l'unità Potok-9 è stata utilizzata per riempire il 14 ° piano, mentre l'unità era in fondo.

L'idea principale: le proporzioni di tutti i componenti vengono selezionate in anticipo, quando si mescola la soluzione. Durante il funzionamento, l'alimentazione dei componenti attraverso la linea della resina e attraverso la linea della soluzione rimane invariata. La densità è regolata dalla fornitura d'aria. Della strumentazione, solo il manometro della linea dell'aria ti mostrerà la densità della schiuma.

Passiamo ora alla miscelazione e alla schiumatura, quei processi che ho omesso all'inizio dell'articolo.

Quindi la qualità della miscelazione.

Mi ripeterò. Uno dei componenti necessari per la produzione di schiuma di urea è un catalizzatore (UFC). Migliore è la distribuzione delle molecole di catalizzatore sul volume della resina, meno ne avremo bisogno e migliore sarà il materiale. La reazione chimica procederà alla stessa velocità, le catene polimeriche avranno approssimativamente la stessa lunghezza e durante la polimerizzazione non ci saranno tensioni interne che porteranno a un restringimento aggiuntivo. Quanto acido è necessario? L'agente schiumogeno mantiene le bolle di schiuma per circa 15-20 minuti, dopodiché iniziano a scoppiare, il che significa che la polimerizzazione dovrebbe avvenire in 10-15 minuti.

Nelle installazioni GZHU, "Foam-2000", "Standard", si forma prima un flusso di schiuma, quindi la resina viene iniettata e agitata meccanicamente utilizzando aria compressa.

Nelle unità Potok, la soluzione viene prima miscelata con la resina utilizzando aria compressa, senza la formazione di bolle, e solo successivamente questa miscela viene schiumata. Quale è più facile?

Immagina di dover distribuire un liquido viscoso in modo uniforme sulle pareti più sottili di bolle appiccicose (il muro di una bolla è contemporaneamente il muro di tre o quattro bolle adiacenti) agitando meccanicamente senza distruggere la schiuma. Non è un compito facile. Molto probabilmente impraticabile in linea di principio.

D'altra parte, mescola i due liquidi.

Confronta te stesso.

Ma questo è un confronto speculativo. Se ho ragione, dovrebbe esserci una conferma digitale. Quindi quanto acido usano le diverse piante? Nel confronto, indicherò due rapporti: la percentuale di acido nella soluzione (tenendo conto della diversa durezza dell'acqua) e il rapporto tra la soluzione fornita e la resina (tenendo conto della viscosità della resina). Quelli. con la stessa percentuale di acido nella soluzione, se viene fornita più soluzione rispetto alla resina, allora sarà necessario più acido per unità di massa di resina.

GZhU, "Foam-2000" - 1-2% di acido in soluzione, rapporto 1,5-2,5 / 1 soluzione / resina.

"Standard" - 5% di acido in soluzione, rapporto 1,5-2,5 / 1 soluzione / resina.

"Flusso" - 0,5-1% di acido in soluzione, rapporto soluzione / resina 1-1,5 / 1.

Ulteriori commenti, credo, sono superflui.

Parliamo meglio della formazione di schiuma.

Ti ho già detto come si ottiene la schiuma nelle installazioni GZhU. Ma se non ci fosse schiuma secondaria, non è stato possibile ottenere il penoizol. Cos'è la schiuma secondaria? Quando la resina viene aggiunta al flusso di schiuma (getto o aerosol) e ulteriore agitazione meccanica con aria compressa, alcune delle bolle scoppiano. In questo caso, la soluzione contenuta nella parete della bolla viene miscelata con una soluzione acquosa di polimero (resina) e crea una nuova bolla. Questo viene fatto per attrito contro le pareti del tubo. Ad esempio, pensa a fare la schiuma in una tazza da barba usando un pennello. Il ruolo della spazzola è svolto dall'aria compressa e il ruolo della tazza è la parete del tubo. Più bolle scoppieranno e si formeranno di nuovo, migliore sarà la miscelazione della soluzione con la resina, ad es. più lungo è il tubo di alimentazione, meglio è. Ma ci sono dei limiti qui. La limitazione è la capacità del compressore. Ad una certa lunghezza del tubo, l'aria perde energia, superando l'attrito contro le pareti del tubo e smette di mescolare la schiuma con la resina, ma sposta semplicemente la schiuma lungo il tubo fino all'uscita. In questo caso, la distruzione delle bolle sull'interfaccia tubo / schiuma continua, ad es. perdiamo solo un po 'di schiuma. In questo caso, il liquido formatosi sulle pareti del tubo non forma nuove bolle e non si muove alla velocità del flusso di schiuma, ma scorre lentamente verso il basso in un rivolo se c'è una pendenza naturale, polimerizza e intasa il tubo . La ricetta sembra essere semplice. Hai solo bisogno di inserire un compressore più potente. Ma non è così. Con un eccesso di aria, compaiono sacche d'aria nella schiuma, che degrada la qualità della schiuma. Idealmente, abbiamo bisogno solo della quantità di aria che vogliamo per ottenere la schiuma.

Le unità "Foam-2000" e "Standard" funzionano secondo il principio della schiumatura secondaria.

La qualità della schiuma dipende dalle dimensioni e dall'uniformità delle bolle. Più a lungo e con più energia mescoliamo la schiuma, più piccole e levigate saranno le bolle. Ma in ogni caso, non importa quanto mescoli la schiuma con un pennello, non puoi ottenere una schiuma che sarebbe paragonata alla schiuma contenuta nei barattoli da barba. Per questo è necessario cambiare il metodo di schiumatura.

Nelle impostazioni Stream, abbiamo cambiato il modo. Mescoliamo prima due fluidi con aria sotto pressione senza formazione di schiuma e parte dell'aria viene disciolta nel fluido. Quando ci si sposta lungo il tubo, la pressione diminuisce e il liquido bolle con la formazione di minuscole bolle in tutto il volume allo stesso tempo. Il resto dell'aria aggiunge schiuma al liquido mediante schiuma secondaria. Inoltre, l'aria ha più energia cinetica rispetto ad altre installazioni, perché fornito con grande pressione. Pertanto, abbiamo bisogno di un compressore con un consumo d'aria inferiore e abbiamo l'opportunità di inserirlo nell'impianto ("Stream-7).

Documenti

Per prima cosa devi registrare una forma di attività. Puoi lavorare sotto forma di persona fisica (imprenditore individuale) o persona giuridica (LLC). Tutto dipende dai piani dell'imprenditore, dalla scala di produzione. Ogni modulo ha le sue capacità e limitazioni, tuttavia, lavorare sotto forma di una LLC ti consentirà di collaborare anche con grandi società di costruzioni e catene di vendita all'ingrosso e al dettaglio.

Durante la registrazione, vengono indicati i codici OKVED-2.

23.99.6 "Produzione di materiali e prodotti isolanti termici e acustici".

22.23 "Fabbricazione di articoli in plastica utilizzati nell'edilizia".

22.29 "Fabbricazione di altri prodotti in materie plastiche".

32.9 "Fabbricazione di prodotti non compresi in altre categorie".

La certificazione non è richiesta per avviare un progetto aziendale. Il polimero è prodotto in conformità con TU 2254-001-33000727-99 “Isolamento in schiuma termoisolante. Condizioni tecniche ".

Vantaggi dell'utilizzo di penoizol

Una caratteristica del penoizol, che è una schiuma liquida, è la capacità di essere pompato in qualsiasi cavità.Successivamente, il liquido polimerizza, si asciuga, assume la forma desiderata e inizia a svolgere determinate funzioni.

Le prestazioni eccellenti non sono l'unico vantaggio di questo materiale. La sua composizione garantisce stabilità biologica, il che significa che è garantito che sarà esente da muffe, funghi, insetti e topi per tutta la sua vita utile. Rispetto alla schiuma e alla lana di vetro, trattiene il calore di circa il 10% in più. Non brucia, quindi è ideale dal punto di vista della sicurezza antincendio. È anche permeabile al vapore, il che significa che consente di lasciare l'umidità in eccesso all'esterno.

Attrezzatura per penoizol

Per la produzione industriale di isolamento, è necessario acquistare le seguenti attrezzature:

- compressore e alimentazione;

- un impianto gas-liquido per gas liquefatto, compreso un sistema di pompaggio per fornire schiuma e soluzione;

- forme pieghevoli per versare;

- contenitori per fare una miscela;

- grande tavolo per materiale da imballaggio.

In questa configurazione è possibile produrre fogli e penoizol liquido.

In vendita ci sono attrezzature di produzione russa, ucraina e straniera. I modelli differiscono l'uno dall'altro per prezzo, caratteristiche tecniche, incluso il grado di automazione del processo. Sono presenti installazioni mobili e fisse.

Attrezzature e componenti per la produzione di penoizol., Impianti UPG, resina VPS-G, agente schiumogeno ABSK, acido ortofosforico.

Prezzo negoziato Acquistare

Puoi realizzare l'attrezzatura da solo: i disegni e gli schemi necessari sono in vendita.

Quando si sceglie una tecnica, è meglio cercare un venditore che formi il personale del cliente sull'installazione. L'attrezzatura deve essere garantita.

Composizione e applicazione

Il componente principale di penoizol è un polimero - resina urea.

Per la produzione di penoizol utilizzare:

- resina polimerica di urea;

- indurente;

- Agente schiumogeno;

- acqua appositamente preparata per il processo.

Il penoizol finito è molto simile al soufflé. Entrando in contatto con l'aria, si solidifica, riempiendo i vuoti nelle strutture degli edifici, creando l'effetto di isolamento termico e acustico della stanza.

La produzione di penoizol può essere avviata sull'attrezzatura già pronta o assemblata a mano secondo i disegni. La facilità d'uso consente di lavorare con penoizol tutto l'anno, indipendentemente dalle condizioni climatiche. Tetti, soffitti, pareti, fondamenta e tramezzi possono essere isolati con questo materiale.

Il processo di produzione in sé non è molto difficile, quindi puoi preparare il materiale isolante a casa. Avendo una modesta esperienza nella costruzione, le conoscenze necessarie e un'installazione di alta qualità, fare penoizol con le tue mani è un vero compito.

L'attrezzatura per la produzione di penoizol è composta da:

- pompa soluzione;

- pompa schiuma;

- generatore di schiuma;

- compressore;

- Alimentazione elettrica.

La produzione di penoizol per la vendita ad organizzazioni o acquirenti di terze parti può essere allestita all'interno, ma un'opzione efficace (risparmio sui servizi di trasporto) sarebbe quella di produrlo direttamente in cantiere, utilizzando un generatore di schiuma.

Le attrezzature per la produzione di penoizol sul mercato moderno sono rappresentate da diversi produttori. Un'ampia selezione di attrezzature russe e ucraine (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) viene presentata all'attenzione di un imprenditore che ha deciso di iniziare a produrre penoizol.

Unità di isolamento in schiuma Foam 2000 DMU È necessario decidere immediatamente per cosa acquistare l'unità. Se hai intenzione di isolare la tua casa e diversi oggetti per i tuoi parenti e amici, non è necessario acquistare attrezzature costose, ma cerca di mantenere un budget limitato.

In alternativa, puoi realizzare tu stesso un'installazione gas-liquido o pneumoidraulica.

Potrebbe interessarti un articolo su come isolare le pareti con penoizol.Leggi l'articolo sull'isolamento della casa con penoizol qui.

Materie prime

Il prodotto è prodotto schiumando una resina polimerica secondo una ricetta sviluppata. A seconda della formula, è possibile aggiungere additivi alla composizione, ma i componenti principali sono gli stessi.

- Resina urea-formaldeide sintetica.

- Agente schiumogeno. Necessario per la formazione di schiuma stabile.

- Catalizzatore (indurente). Accelera il processo di indurimento.

- Acqua con una temperatura non inferiore a + 20 ° С.

Trovare e acquistare le materie prime necessarie non sarà un problema.

Ci sono standard generalmente accettati per quanto riguarda la ricetta, ma un uomo d'affari potrebbe creare la propria formula di isolamento. È meglio contattare un esperto di costruzioni, anche se puoi trovare informazioni da solo: ci sono abbastanza risorse online, forum su questo argomento su Runet.

Componenti iniziali per la produzione di penoizol

Per la sua composizione e struttura, Penoizol appartiene alla classe delle schiume di urea con un coefficiente di conducibilità termica di 0,035 - 0,047 W / mK e una densità di 8-28 kg / m3. La composizione dei componenti utilizzati per la sua produzione è abbastanza semplice:

- resina polimerica di urea;

Questo è il componente principale. Non è raro ed è abbastanza spesso utilizzato nella produzione di truciolato e fibra di legno. La resina si presenta come una sospensione di colore marrone chiaro ed è composta da 55% di sostanza secca, 0,25% di formaldeide e acqua. Si riferisce a materiali non combustibili.

- Agente schiumogeno;

Ce ne sono alcune varietà (Morpen, ABSK, Penostorom, ecc.), Quindi quasi tutte possono essere utilizzate. Per la sua composizione, è una sostanza marrone viscosa a bassa combustione con un contenuto di acido solforico di circa il 2%.

- acido ortofosforico;

Questo componente, in sostanza, svolge le funzioni di un indurente. È un materiale combustibile e ha una densità dal 50 al 90%.

- acqua.

L'acqua viene utilizzata con normale acqua di rubinetto.

Laboratorio di produzione di Penoizol

Per organizzare un'attività, avrai bisogno di una stanza con una superficie di 70-90 mq. m, suddiviso in un'officina di produzione, un magazzino, una sala personale, un ufficio amministrativo e un bagno. Dovrebbe essere posizionato lontano dalle zone residenziali. È necessario effettuare comunicazioni sul territorio del mini impianto.

L'officina è dotata di una corrente di 220V e di un buon sistema di ventilazione. Quest'ultimo è necessario, perché durante l'asciugatura dei fogli di isolamento vengono rilasciate sostanze dannose per la salute (il fenolo-formaldeide è presente nella composizione della resina sintetica).

Il magazzino immagazzinerà materie prime e prodotti finiti. Vale la pena posizionare le cremagliere di metallo nella stanza.

I locali dovrebbero essere dotati di un ingresso auto per le operazioni di scarico e carico.

Come attrezzare un'officina?

La mini-produzione di penoizol come azienda richiederà l'acquisto di attrezzature tecniche. La linea standard per la produzione di materiale in fogli comprende il seguente set di attrezzature:

- compressore,

- installazione gas-liquido,

- forme pieghevoli,

- contenitori per componenti,

- tavolo da imballaggio.

Non è richiesto l'acquisto di una camera di essiccazione, poiché la miscela si solidifica in condizioni normali.

Per preparare il penoizol direttamente in cantiere, avrai bisogno quasi dello stesso set di macchine, ad eccezione dei tavoli per imballaggi e moduli. Un impianto mobile gas-liquido e serbatoi compatti per la miscelazione delle materie prime eseguono tutti i passaggi tecnologici necessari. In termini di costi, l'attrezzatura tecnica dell'attività fuori sede richiederà meno finanziamenti.

Il prezzo delle attrezzature per la produzione di penoizol è basso. Puoi equipaggiare completamente l'officina per 100.000 rubli. Anche le attrezzature potenti non costeranno più di 300.000 rubli. È possibile organizzare attività per la produzione di un isolante termico nei cantieri senza spendere anche 70.000 rubli.

Personale

Per servire la produzione, è necessario assumere 3 persone, una delle quali sarà l'anziano del negozio. Quest'ultimo è responsabile del coordinamento del resto dei lavoratori, del monitoraggio della loro attività e formazione. È il lavoratore senior che deve essere inviato in stage al venditore di attrezzature.

Un responsabile delle vendite è necessario per organizzare le vendite. Incontrerà e negozierà le forniture con i rappresentanti delle società di costruzione e all'ingrosso e al dettaglio.

È necessario un driver per fornire materie prime all'impianto e prodotti finiti ai clienti.

Il commercialista si occuperà delle pratiche burocratiche e della preparazione dei documenti per le autorità fiscali. È meglio assumerlo per l'outsourcing (contattando una società di revisione).

Vantaggi e svantaggi

Esternamente, il penoizol è simile ai biscotti marshmallow. Piacevole al tatto, il materiale bianco poroso leggero mantiene la sua elasticità e resistenza per diversi decenni. Gli esperti di costruzione notano i seguenti vantaggi del materiale:

- Basso coefficiente di conducibilità termica. Questo indicatore rende Penoizol uno dei migliori riscaldatori sul mercato.

- Elevata adesione alla maggior parte dei materiali da costruzione ed eccellente penetrazione della schiuma. Questi fattori facilitano l'applicazione dell'isolamento sia su grandi aree che in vari punti difficili da raggiungere, comprese le cavità nascoste nelle pareti e nei tetti. Il materiale si adatta bene su superfici orizzontali, verticali e inclinate.

- La vita utile stimata è di 55-75 anni. Il risultato è stato ottenuto da calcoli e test su larga scala, ma l'analisi dei campioni di controllo che sono serviti per 10-20 anni lo conferma.

- Elevata permeabilità al vapore. Questa proprietà permette all'isolante di "respirare", rimuovendo l'umidità in eccesso dal suo volume. Ciò impedisce l'accumulo di umidità, un terreno fertile per muffe e microrganismi patogeni. Allo stesso tempo, nei locali viene mantenuto un microclima confortevole.

- Poco attraente per i parassiti: insetti e roditori. Penoizol diventa una barriera naturale alla loro diffusione.

- Resistente al fuoco aperto e alle alte temperature. Quando riscaldato, il penoizol non emette sostanze tossiche, a differenza di altri materiali in schiuma.

- Resistente ai solventi e ad altri prodotti chimici attivi.

Ci sono una serie di svantaggi inerenti all'isolamento.

- Nel tempo soggetto a ritiro volumetrico;

- Può emanare un odore sgradevole quando applicato e si asciuga. Ciò indica la bassa qualità dei solventi e dei leganti utilizzati, ma non influisce sulla qualità finale dell'isolamento. Solo per il tempo dei lavori sull'isolamento termico, l'abitazione dovrà essere lasciata.

È meglio prestare attenzione all'odore prima di acquistare una composizione per la spruzzatura.

A chi dovremmo vendere il prodotto finito?

3 gruppi principali di consumatori di schiuma di urea:

- imprese di costruzioni, riparazioni e imprese di costruzioni;

- negozi al dettaglio e catene all'ingrosso e al dettaglio che vendono prodotti da costruzione, mercati delle costruzioni;

- persone private.

Nella fase iniziale, è importante utilizzare tutti i possibili canali di distribuzione: è necessario attirare l'attenzione dei potenziali acquirenti sul nuovo prodotto. Tuttavia, l'opzione più conveniente è ottenere un contratto per grandi forniture di isolamento. Pertanto, grande attenzione dovrebbe essere prestata alle trattative con le imprese di costruzione.

Gli affari di Penoizol sono stagionali. La costruzione viene eseguita attivamente nella stagione calda. Naturalmente, i grandi progetti di costruzione vengono eseguiti in inverno, ma in generale il volume dei lavori di costruzione al freddo diminuisce notevolmente.

Fasi della tecnologia per la produzione di foglio penoizol

- Preparazione dei moduli.

- Versare il liquido penoizol.

- Esposizione per 2-3 ore.

- Smontare le forme e trattenere i "cubetti" del materiale per 3 ore.

- Taglio primario in fogli.

- Essiccazione.

- Finitura, confezionamento, magazzinaggio, spedizione.

Sembrerebbe che tutto sia semplice e chiaro. Tuttavia, la produzione del foglio penoizol è una tecnologia più complessa rispetto alla colata in loco, che richiede un'attenta aderenza al consumo di componenti, temperatura e regime di essiccazione.

Tasso di consumo approssimativo dei componenti di penoizol per la compilazione di un modulo con un volume di 1m3

- Resina urea-formaldeide - 22 kg.

- Agente schiumogeno - 0,2 kg.

- Catalizzatore di polimerizzazione (acido fosforico) - 0,3 kg.

- Acqua del rubinetto o acqua industriale - empiricamente.

La prima cosa di cui hai bisogno per iniziare a produrre il foglio di penoizol è una stanza adatta. Se sono previsti volumi di produzione industriale, sarà necessaria una stanza con una superficie di 250-500 m2, che dovrebbe ospitare le seguenti aree di produzione:

- Magazzino materie prime.

- Area per la compilazione dei moduli.

- Sezione di essiccazione.

- Sito per taglio e confezionamento preliminari e finali.

- Magazzino prodotti finiti.

Caratteristiche del processo di produzione

Per implementare il processo tecnologico (colata, smontaggio forme, taglio, impilamento su scaffalature, taglio a misura, confezionamento, ecc.), Sarà richiesto personale per un importo di tre persone.

Inoltre la zona di produzione deve essere "calda". Requisiti speciali per il regime di temperatura sono imposti alla sezione di essiccazione. Quindi, nel sito di colata, deve essere mantenuta una temperatura di almeno 15 gradi Celsius e nel sito di essiccazione almeno 20-28 gradi Celsius.

Poiché il processo di essiccazione dura tre giorni, la temperatura nello scomparto di essiccazione dovrebbe aumentare gradualmente, partendo da 20 gradi il primo giorno e raggiungendo i 28 gradi l'ultimo giorno. Le aree di versamento e asciugatura dovrebbero avere una ventilazione efficace e di scarico.

Quando si asciugano su graticci, le tavole di penoizol già pronte non dovrebbero avere zone "chiuse". Cioè, l'accesso all'aria è fornito da tutti i lati delle piastre. È necessaria un'asciugatura di alta qualità in modo che il successivo restringimento non compaia e l'odore di formaldeide sia completamente scomparso. La sua durata dipende dalla temperatura dell'aria nella stanza, dall'umidità relativa, dal grado di ricambio d'aria e dalla quantità di acqua utilizzata per la produzione del penoizol.

Gli stampi per colata lastre sono quattro pareti di acciaio zincato, collegate tra loro tramite serrature a sgancio rapido. Il fondo dello stampo è un pallet su cui è posata una lamiera di acciaio zincato, dopo di che vengono installate le pareti. All'interno, lo stampo non è imbrattato di nulla.

Penoizol ha uno svantaggio: nel processo di essiccazione intensiva, è possibile un restringimento, quindi inizialmente il "cubo" del materiale finito viene tagliato in fogli di dimensioni maggiori di quelle richieste. E dopo l'asciugatura finale, ogni sfoglia viene fatta passare attraverso una speciale taglierina, regolata "a misura", che rimuove le "tolleranze" (eccedenze) con una precisione di un millimetro.

Si ottengono così, dal blocco iniziale, circa 7 fogli da 1200x600x100 millimetri - 0,5 m3 di isolamento finito, che vengono confezionati in film termico in pacchi da 7 pezzi.

Gli scarti e altri residui generati durante il taglio e la produzione di fogli di schiuma vengono frantumati in briciole, imballati in sacchi e utilizzati per il riempimento dell'isolamento termico. Cioè, è possibile caratterizzare la produzione di foglio penoizol. Come completamente senza sprechi.

Va notato che se è possibile utilizzare il penoizol liquido, anche nella riparazione e ricostruzione di edifici e strutture, il materiale in fogli viene utilizzato principalmente nella costruzione di nuovi edifici.