Разглеждат се всички етапи на технологията за производство на пянопластмаса. Изброено е оборудването, необходимо за изработването на този материал. Дадени са препоръки, с които трябва да се запознаете преди покупка.

Много от нас са срещали неведнъж полистиролова пяна, опитвали са я на допир, направили са нещо от нея, използвали са я в строителството, за подобряване на дома. Не всички обаче знаят каква е технологията за производство на пяна от пластмаса, какви са нейните характеристики.

Колкото и да е странно, но в производството на този материал няма нищо супер сложно. И е забележително, че сега на пазара се появи много нискокачествена полистиролова пяна, която се прави без да се вземат предвид съответните правила и разпоредби.

Някои майстори успяват да създадат малка производствена линия дори в обикновен гараж. Да, не се изненадвайте.

И това трябва да се има предвид при покупката - не всички Вася Пупкинс стриктно се придържат към предписаните технологични стандарти. И какви стандарти може да има в гаража?

Имоти

Степента на полимеризация на предлагания в продажба полистирол n = 600-2500, коефициентът на полидисперсност M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} Дали е средното тегло, M n {\ displaystyle M_ {n}} е средното числово молекулно тегло). В зависимост от метода на синтез и степента на полимеризация, индексът на потока е 1,4-30 грама за 10 минути, температурата на омекване (Vicat, 200 MPa) 97 ° C за аморфен и 114 ° C за частично кристализиран полистирол [1].

Фениловите групи предотвратяват подреденото подреждане на макромолекулите и образуването на кристални образувания.

Полистиролът е жилав, чуплив аморфен полимер с висока степен на пропускане на оптична светлина и ниска механична якост. Полистиролът има ниска плътност (1060 kg / m³), свиването по време на шприцоването е 0,4-0,8%. Полистиролът има отлични диелектрични свойства и добра устойчивост на замръзване (до -40 ° C). Има ниска химическа устойчивост (с изключение на разредени киселини, алкохоли и основи).

Той се разтваря във въглероден дисулфид, пиридин, ацетон, толуен, дихлоретан, хлороформ, въглероден тетрахлорид, естери и по-бавно в бензин [2]. Неразтворим във вода. Термопластичен материал. Полистиролът е лесен за формоване и боядисване. Добре обработени с механични средства. Прилепва добре. Притежава ниска абсорбция на влага, висока влагоустойчивост и устойчивост на замръзване.

При силно (над 300 ° C) нагряване полистиролът се разлага с отделянето на мономерни (стиролови) пари [3] и други продукти на разлагане на полимерни вериги. Във въздуха гори с жълт опушен пламък.

Как да изберем оборудване за производство на експандиран полистирол?

Ако решите да направите свой собствен стиропор, трябва да изберете подходящото оборудване за работилницата. Изберете компонентите на производственото оборудване въз основа на обема продукти, които планирате.

Например, ако необходимото количество материал е не повече от 1000 кубически метра на месец, имате нужда от линия с капацитет от 40 кубически метра на смяна. Тя ще може да даде този обем пяна.

Моля, имайте предвид, че прогнозният капацитет на линията може да не съвпада с реалния. Това зависи от следните точки:

- Най-важният фактор - произходът на суровините: вносни или местни. При руските пелети производителността може леко да намалее.

- Втори нюанс - степента на пяна, която ще произвеждате. Така че, експандираният полистирол PSB-12 има плътност под 12 кг на кубичен метър. Следователно може да се получи само чрез двойно разпенване. Това намалява производителността на линията.

По-добре е да изберете оборудване за производство на пяна, което има висока производителност. Не си струва да работите с линия с ниска мощност в рамките на възможностите си, скоро може да се провали.

Как да изберем парогенератор?

Източникът на пара е парогенератор (парен котел). Минималният му капацитет трябва да бъде 1200 кг на смяна. Препоръчително е обаче да закупите парен котел с по-голям капацитет. Това ще направи възможно по-нататъшното подобряване на работата на оборудването.

Получаване

Индустриалното производство на полистирол се основава на радикална полимеризация на стирола. Има 3 основни начина да го получите:

Емулсия (PSE)

Най-остарелият метод за получаване, който не се използва широко в производството. Емулсионният полистирол се получава в резултат на реакция на полимеризация на стирен във воден разтвор на алкални вещества при температура 85-95 ° С. Този метод изисква стирен, вода, емулгатор и инициатор на полимеризация. Стиренът се пречиства предварително от инхибитори: треблитил-пирокатехол или хидрохинон. Като инициатори на реакцията се използват водоразтворими съединения, водороден диоксид или калиев персулфат. Като емулгатори се използват соли на мастни киселини, основи (сапун) и соли на сулфонова киселина. Реакторът се пълни с воден разтвор на рициново масло и при цялостно смесване се въвеждат инициатори на стирен и полимеризация, след което получената смес се нагрява до 85-95 ° С. Мономерът, разтворен в сапунените мицели, започва да се полимеризира от капчиците емулсия. В резултат на това се образуват полимер-мономерни частици. На етапа на 20% полимеризация се изразходва мицеларен сапун за образуване на адсорбирани слоеве и след това процесът протича вътре в полимерните частици. Процесът приключва, когато съдържанието на свободен стирен е по-малко от 0,5%. Освен това емулсията се транспортира от реактора до етапа на утаяване, за да се намали допълнително остатъчният мономер, като за това емулсията се коагулира с разтвор на натриев хлорид и се суши, като се получава прахообразна маса с размер на частиците до 0,1 mm . Остатъците от алкални вещества влияят върху качеството на получения материал, тъй като е невъзможно напълно да се елиминират чужди примеси и тяхното присъствие придава на полимера жълтеникав оттенък. Този метод може да се използва за получаване на полистирол с най-високо молекулно тегло. Полистиролът, получен по този метод, има съкращението PSE, което се среща в техническата документация и старите учебници по полимерни материали.

Окачване (PSS)

Суспензионният метод на полимеризация се извършва в периодичен режим в реактори с бъркалка и топлоотвеждаща риза. Стиренът се приготвя чрез суспендиране в химически чиста вода чрез използване на емулсионни стабилизатори (поливинилов алкохол, натриев полиметакрилат, магнезиев хидроксид) и инициатори на полимеризация. Процесът на полимеризация се извършва с постепенно повишаване на температурата (до 130 ° C) под налягане. Резултатът е суспензия, от която полистиролът се изолира чрез центрофугиране, след което се измива и изсушава. Този метод за получаване на полистирол също е остарял и е най-подходящ за производството на стиролни съполимери. Този метод се използва главно при производството на експандиран полистирол.

Блокиране или групово (PSM)

Има две схеми за производство на полистирол с общо предназначение: пълно и непълно преобразуване. Термичната полимеризация в насипно състояние по непрекъсната схема е система от 2-3 колони реактори, свързани последователно с бъркалки. Полимеризацията се извършва на етапи в бензолна среда - първо при температура 80-100 ° C, а след това на етап 100-220 ° C. Реакцията спира, когато степента на превръщане на стирола в полистирол е до 80-90% от масата (при метода на непълно превръщане степента на полимеризация се довежда до 50-60%).Нереагиралият стирол-мономер се отстранява от полистироловата стопилка чрез вакуумиране, намалявайки съдържанието на остатъчен стирол в полистирола до 0,01-0,05%, нереагиралият мономер се връща към полимеризация. Полистиролът, получен чрез блоков метод, се характеризира с висока чистота и стабилност на параметрите. Тази технология е най-ефективна и практически няма отпадъци.

Изход

Пенопластът може да се произвежда от гранули с различни размери и произход. На пазара има марки с различна плътност и дебелина, така че вземете това предвид при закупуването на материала.

Когато избирате оборудване за производство на плочи от експандиран полистирол, вземете предвид неговия тип, производителност, пълнота и ниво на автоматизация. Това пряко влияе върху обема и качеството на произвеждания материал.

Видеото в тази статия ще ви помогне да разберете по-добре темата. Ако нещо остане неясно за вас, задайте въпроси в коментарите.

- Разширена полистиролова пяна... Суровините се поставят в специален контейнер, където материалът се обработва с пара от нискокипящи течности. В резултат на разпенването гранулите се разширяват в обем от 20 до 50 пъти. След достигане на необходимото ниво на гранули, потока на парата спира и работният материал се отстранява от резервоара. Самият процес отнема около 4 минути.

- Зреене... След изсушаване материалът се изпраща в специален кош за зреене, според марката (15, 25, 35 и 50), където се извършва процесът на зреене. Времето на цялата процедура отнема от 4 до 12 часа, в зависимост от размера на гранулите и околната среда t.

- Втвърдяващи блокове... Приготвените блокове се сортират по марки и се съхраняват. Отначало блоковете все още могат да отделят останалата влага. Периодът на узряване на блоковете отнема от 12 до 30 дни.

- Рязане на блокове от пяна. На специална машина за пяна се извършва рязане на струнни блокове от пяна на плочи с определени размери. Стандартните размери са 20, 30, 40, 50 и 100 мм, възможни са и други размери.

Приложение

Ударна чаша от полистирол за кисело мляко

Произвежда се под формата на прозрачни цилиндрични гранули, които се обработват в готови продукти чрез шприцоване или екструдиране при 190-230 ° C. Широкото използване на полистирол (PS) и пластмаси се основава на неговата ниска цена, лекота на обработка и огромен набор от различни марки.

Най-широко приложение (повече от 60% от производството на полистиролови пластмаси) получиха високоударните полистирени, които са съполимери на стирен с бутадиен и стирен-бутадиенов каучук. Създадени са множество други модификации на стиролни съполимери.

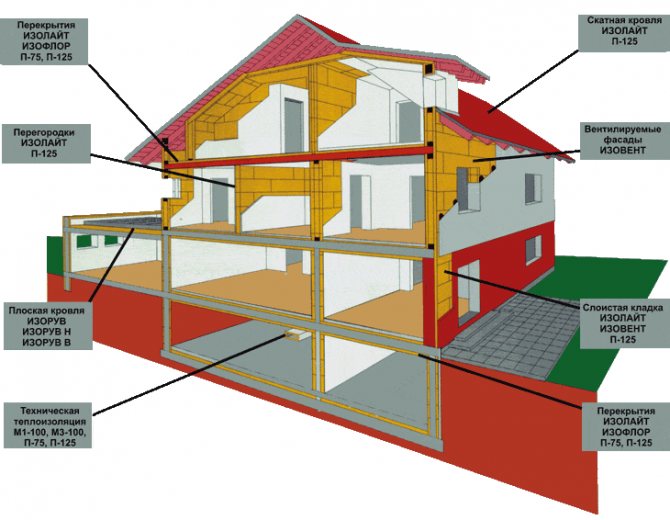

От полистирол се произвеждат широка гама продукти, които се използват предимно в битовата сфера на човешката дейност (съдове за еднократна употреба, опаковки, детски играчки и др.), Както и в строителната индустрия (топлоизолационни плочи, неподвижен кофраж, сандвич панели), облицовъчни и декоративни материали (таван за формоване, таванни плочки, звукопоглъщащи елементи от полистирол, лепилни основи, полимерни концентрати), медицинска насока (части от системи за кръвопреливане, чаши на Петри, помощни инструменти за еднократна употреба) Разпенващият се полистирол след високотемпературна обработка с вода или пара може да се използва като филтриращ материал (филтърна дюза) в колонови филтри за пречистване на вода и пречистване на отпадъчни води. Високите електрически характеристики на полистирола в областта на свръхвисоките честоти правят възможно използването му при производството на: диелектрични антени, опори за коаксиален кабел. Могат да се получат тънки филми (до 100 микрона), а в смес със съполимери (стирен-бутадиен-стирен) до 20 микрона, които също се използват успешно в опаковъчната и сладкарската промишленост, както и при производството на кондензатори .

Високоударният полистирол и неговите модификации се използват широко в областта на битовите уреди и електрониката (елементи на корпуса на домакинските уреди).

Военна индустрия

Изключително ниският вискозитет на полистирола в бензен, което прави възможно получаването на все още подвижни разтвори дори в екстремни концентрации, [4] доведе до използването на полистирол в една от разновидностите на напалма [5] като сгъстител, зависимостта вискозитет и температура от които от своя страна намалява с увеличаване на молекулното тегло на полистирола [4].

Заключения относно производството на пяна

- Технологията е доста проста, но изисква задължително спазване на всички предписани правила и разпоредби.

- Материал (който външно ще бъде подобен на качеството) може да бъде получен дори при значителни отклонения от правилата за производство. И това се използва от "занаятчийски" фирми (лоши хора).

Следователно: купувайте само продукти от надеждни, надеждни производители (които следят качеството)... Проверете доставчиците за съответните сертификати за качество.

Сега знаете как се прави пяната, знаете основните характеристики на производствената технология и на кой материал трябва да дадете предпочитание. Късмет!

Пенопластът се използва много широко - той е незаменим като топлоизолационен, довършителен и опаковъчен материал. Какъв е той? Как се извършва производството на пяна, какви суровини и оборудване се използват? Нека да разберем!

Рециклиране

Смята се, че полистиролът е екологичен. [6]

Обработка

Полистироловите отпадъци се натрупват под формата на остарели продукти от PS и неговите съполимери, както и под формата на индустриални (технологични) отпадъци от PS с общо предназначение, устойчиви на удар PS (HIPS) и неговите съполимери. Рециклирането на полистиролови пластмаси може да се извърши по следните начини:

- оползотворяване на силно замърсени промишлени отпадъци;

- оползотворяване на технологични отпадъци HIPS и ABS пластмаса чрез шприцоване, екструдиране и пресоване;

- изхвърляне на износени продукти;

- изхвърляне на отпадъци от полистиролова пяна (EPS);

- рециклиране на смесени отпадъци.

Също така, полистиролбетонът е създаден от полистирол, който се използва за изграждане на нискоетажни сгради.

Изгаряне

При изгаряне на полистирол се образуват въглероден диоксид (CO2), въглероден окис (CO - въглероден оксид) и сажди. Изгарянето на добавки, съдържащи полистирол (напр. Багрила, компоненти за повишаване на якостта и др.) Може да доведе до отделяне на други вредни вещества

.

Термично унищожаване

Продукти на разлагане на полистирол, образуван при термично разрушаване и термично окислително разрушаване, токсичен

... При обработката на полистирол, в резултат на частично разрушаване на материала, могат да се отделят пари от стирен, бензен, етилбензен, толуен, въглероден оксид. [6]

Видове и маркировки на полистирола и неговите съполимери

Следните стандартни съкращения се използват по целия свят:

- PS - полистирол, полистирол (PS)

- GPPS - полистирол с общо предназначение (полистирол с общо предназначение, неустойчив на удар, блок, понякога наричан "кристален", маркирането на PSE, PSS или PSM зависи от метода на производство)

- MIPS - полистирол със средно въздействие

- HIPS - силно ударен полистирол (силно ударен, HIPS, UPM)

- EPS - експандиран полистирол

- Съкращението MIPS се използва относително рядко.

Стиролни съполимери:

- ABS - Акрилонитрил-бутадиен-стирен кополимер (ABS пластмаса, ABS съполимер)

- ACS - Акрилонитрил-хлоретилен-стирен съполимер (AHS съполимер)

- AES, A / EPDM / S - съполимер на акрилонитрил, EPDM и стирен (AES съполимер)

- ASA - Съполимер на акрилен етер, стирен и акрилонитрил (ASA съполимер)

- ASR - Високо въздействащ стирен кополимер (усъвършенствана стиролова смола)

- MABS, M-ABS - Съполимер на метилметакрилат, акрилонитрил, бутадиен и стирен, прозрачен ABS

- MBS - Метилметакрилат-бутадиен-стирен кополимер (MBS кополимер)

- MS, SMMA - съполимер на метилметакрилат и стирен (MS)

- MSN - съполимер на метилметакрилат, стирен и акрилонитрил (MSN)

- SAM - Съполимер на стирен и метилстирол (CAM)

- SAN, - AS - Съполимер на стирен и акрилонитрил (SAN, CH)

- SMA, S / MA - съполимер на стирол-малеинов анхидрид

Стиролни съполимери - термопластични еластомери:

- ESI - етилен стирен интерполимер

- SB, S / B - съполимер на стирен-бутадиен

- SBS, S / B / S - съполимер стирен-бутадиен-стирен

- SEBS, S-E / B-S - съполимер на стирен-етилен-бутилен-стирен

- SEEPS, S-E-E / P-S - съполимер стирен-етилен-етилен / пропилен-стирен

- SEP - стирол-етилен-пропиленов съполимер

- SEPS, S-E / P-S - съполимер стирен-етилен-пропилен-стирен

- SIS - съполимер стирен-изопрен-стирен